Projets talk:Appui-tete motorisé

Le projet de l'appui tête électrique est proposé par Mathilde.

Description du projet

Créer un support à bas-coût permettant de soutenir et faire pivoter la tête d'une personne dont l'insuffisance musculaire au niveau du cou ne lui permet ni un soutien ni une rotation naturelle de gauche à droite (la rotation n'étant pas impossible articulairement mais uniquement musculairement). Mathilde ne souhaite pas un énième bouton de télécommande pour le contrôle de cette fonctionnalité car elle en a déjà beaucoup et ne peut pas toujours y accéder selon les circonstances.

Ce projet, a abouti à deux solutions viables.

Lien utiles

Page vers la documentation finale

Cahier des charges

Le dispositif doit :

- supporter le poids de la tête,

- permettre une rotation de 30° à gauche, 30° à droite,

- être piloté électroniquement à la demande,

- supporter un usage quotidien en toutes conditions (vibrations, humidité, chaleur,...)

- être suffisamment hermétique pour ne pas que les cheveux se prennent dans le mécanisme

- être résistant aux intempéries

- prendre en compte le fait que Mathilde va être équipée d'un nouveau fauteuil

Analyse de l'existant

Cette solution existe seulement en non électrifiée dans le commerce.

La solution suivante a été testée et convient à Mathilde, excepté le manque d'aide électrique. http://www.medifab.co.nz/products/wheelchair-seating/axion-rotary-interface-wheelchair-headrests

Exemple d'interface rotative du commerce : https://media.wix.com/ugd/3c5a2b_070f4373519443e69189391e8c695b87.pdf

Détails sur le mécanisme de roulements http://ot-sieber.ch/wp-content/uploads/2016/03/DSC_0052_3-180x180.jpg

Equipe

- Mathilde Fuchs, responsable du projet

- Yves Le Chevalier, conception 3D

- Philippe Pacotte, conception 3D

- Danke, conception

- Stéphane, électronique, moteur

- Christian, électronique, bouton

- Delphine, coordination

Pistes de recherche

Electronique

Utilisation de capteurs musculaires :

+++ instinctif - prix (qualité du capteur) - mise en oeuvre (choix de l'emplacement au quotidien)

Utilisation d'une commande type interrupteur :

++ simple à mettre en oeuvre - ajoute une commande manuelle sur un dispositif déjà bien rempli

Mécanique

L'axe de rotation naturel de la tête se situe au niveau des vertèbres cervicales placées sous le crâne.

[images anatomiques face/profil d'un squelette]

Deux possibilités :

1: on respecte cet axe :

++ Mouvement naturel de la tête

- Plus complexe à concevoir (effort mécanique plus important)

- Dispositif potentiellement plus encombrant

---> 1er choix exploré, refaire un peu comme celui du commerce mais en l'électrifiant (avec donc arceau de rotation) (quid du brevet de celui du commerce)

---> 2ème choix exploré, mettre une crémaillère à l'arrière de l'appui tête actuel (difficulté à garder la rotule de réglage et aussi la solidité... déporter la rotule...) modélisation de Danke et Yves

Crémaillère + vis sans fin

++ la crémaillère est bloquée en position si le moteur ne tourne pas

- force sur l'axe moteur faible

- frottement de la vis sur la crémaillère

2: on déplace l'axe sous la têtière, au plus proche de la colonne vertébrale :

++ mécanisme grandement simplifié

+ effort mécanique diminué (moins de bras de levier)

-- mouvement moins naturel (risque de traumatisme sur la durée ?)

Choix exploré, mettre l'axe de rotation dans l'appui tête avec double gros roulements et la rotation s'effectuerait avec un bras relié au moteur déporté légèrement en arrière (cela nécessiterait de refaire l'appui tête et Mathilde émet des craintes sur ce point) modélisation Philippe et ?

Test capteur musculaire avec le "Finger starter"

Objectif : contrôler la rotation grâce à deux capteurs placés de part et d'autre du cou et déclenchés par contraction musculaire (seul endroit pour Mathilde où elle a un tendon qui permet de détecter une contraction par un capteur)

Lien vers vidéo facebook du capteur Ottobock en action

Limites :

- Il faut deux capteurs constamment sur le cou.

- Les capteurs doivent adhérer parfaitement à la peau et avec le mouvement de contraction, il a tendance à se décoller.

Conclusion: Il faudrait envisager une autre solution. Peut-être un micro switch (comme les "end-stop" que l'on trouve sur des imprimantes 3D).

Code Arduino mappé sur la contraction du cou de Mathilde

int muscle;

//servo library

#include <Servo.h>

Servo myservo; // create servo object to control a servo

int val; // variable to read the value from the analog pin

void setup()

{

myservo.attach(7); // attaches the servo on pin 9 to the servo object

Serial.begin(57600);

pinMode(A0,INPUT);

myservo.write(0);

}

void loop()

{

//muscle

muscle=analogRead(A0);

Serial.println(muscle);

//action of the finger

if(muscle>20){

kikoo();

}

else{

myservo.write(50);

delay(100);

}

}

//action of the finger : the last point is without tension (90 degrees).

void kikoo(){

myservo.write(100);

delay(100);

}

Premières conceptions de l'appui tête en 3D

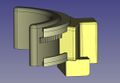

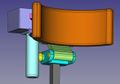

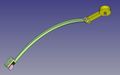

Ebauche 29.03.2017, Version 1 Yves Le Chevalier :

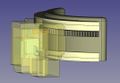

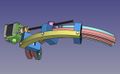

Ebauche 03.04.2017, version Philippe Pacotte :

Limites : L'axe de rotation n'est pas dans l'axe du cou et risque de poser problème. Cette version est donc abandonnée.

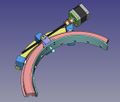

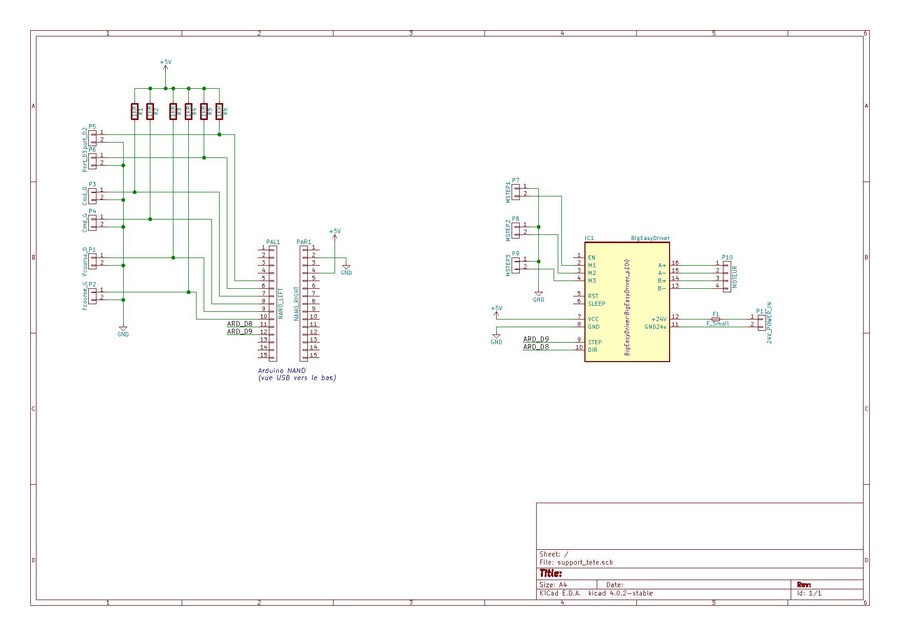

Version2 04.04.2017, Yves Le Chevalier :

Notes : J'ai travaillé sur une seconde maquette avec une rotation par vis sans fin et réglage motorisé de l'inclinaison. Ce n'est ici aussi qu'une ébauche pour matérialiser mes idées, mais cela ne peut pas être fonctionnel en l'état.

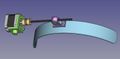

Addon v2 07.04.2017, Yves Le chevalier :

Notes : En vue de ta réunion de lundi, voici un petit travail qui pourra servir de support à votre discussion. J'ai, en effet, un peu retravaillé ce matin le projet suite à nos échanges d'hier. (cf photos ci dessous) J'ai donc dessiné une lame cintrée en métal (acier ?) avec une bille (soudée) pour permettre le raccordement sur la rotule du collier anatomique. Le moteur (Nema 17) entraîne l'ensemble par une vis sans fin. Le tout est monté sur supports articulés.

Le rail de guidage doit être vissé en le cintrant sur la lame de métal en dessous du point de fixation de l'entraînement.

Je suis passé voir John pour lui demander ce qu'on pouvait fraiser avec la CNC au LabFab afin de faire le rail de guidage. On ne peut fraiser que orthogonalement et dans les 3 directions mais sans incliner la fraise. Par contre on peut fraiser une dépouille en biais avec une fraise a 45° par ex. (mais à acheter) ou cela peut être fait ailleurs s'il le faut (Airbus, lycée technique,...?) Le conseil de John c'est de concevoir un rail droit dans une matière semi-souple (nylon ?) qui pourra être cintré selon l'arc en métal.

v2 10.04.2017, Yves Le chevalier :

Notes : Je pense que le rail courbe est faisable à la CNC dans un bloc de téflon ou nylon.... sinon le rail droit a le même profil mais me semble difficile à courber une fois fait.

Fichiers sources Freecad + photos

http://dl.free.fr/vizWvvTT0

Choix des matériaux

Questions pour rencontre le 10/04/2017 avec Francis Esnault (ingénieur mécanique/résistance de matériaux)

Choix judicieux du moteur : (si trop puissant = consomme trop) Le couple du moteur (en N/m) doit permettre de supporter l'ensemble : poids de la tête, poids de l'ensemble des mécanismes, frein rotation cou). Cela va conditionner la taille du mécanisme.

Si crémaillère nylon : quel type de vis sans fin ? (métale, imprimée, nylon...?) : usure dûe à la friction à prendre en compte.

Profil du rail de guidage pour usinage facile au LabFab (CNC 3 axes) et choix matière : nylon, téflon... sachant que rail courbe.

Question à Mathilde : De combien peut-on baisser la tige de l'appui tête dans le dossier du fauteuil (cela conditionne la hauteur disponible pour le systeme motorisé) sans considérer que Mathilde doit être dessus ? (c'est juste pour un calcul) Réponse : de 15 cm mais cela dépendra du dossier de son futur fauteuil, même si cela devrait être sensiblement pareil.

Retour de Francis sur la dernière proposition de Yves

Le système avec la vis sans fin est un peu complexe et prend beaucoup de place. Il faut peut-être envisager une simplification du système sur le modèle qu'avait envisagé Danke comme ci-dessous.

Calcul de Francis pour le choix du moteur 13.04.2017

Télécharger le détail des calculs.

Nota bene : Avec un diamètre de tête de 220 mm :

- Les effets d'inertie demeurent négligeables (très faible accélération angulaire) devant le couple résistant dû aux forces de contact.

- Le couple résistant, à contrario, se trouve significativement augmenté

Au final, on arrive à un couple moteur théorique devant être délivré par le moteur :

C moteur = 0,15 Nm (le double de mon précédent résultat)

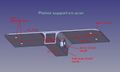

Vue arrière de la fixation de l'appui-tête 06.04.2017

Mesures 13.04.2017

[MAJ 07.09.17] La mesure entre l'axe de la colonne vertébrale et le centre de la rotule est estimée à 100mm

Modélisation du prototype final 19.04.2017, Yves Le Chevalier

Toutes les instructions sur ce pdf : http://wikilab.myhumankit.org/images/a/a1/ATM_V3_Notes_de_fabrication_et_de_montage.pdf

Tous les fichiers stl+FCStd+images : Fichiers

Fichier:ATM-V3 modele rails alu.stl

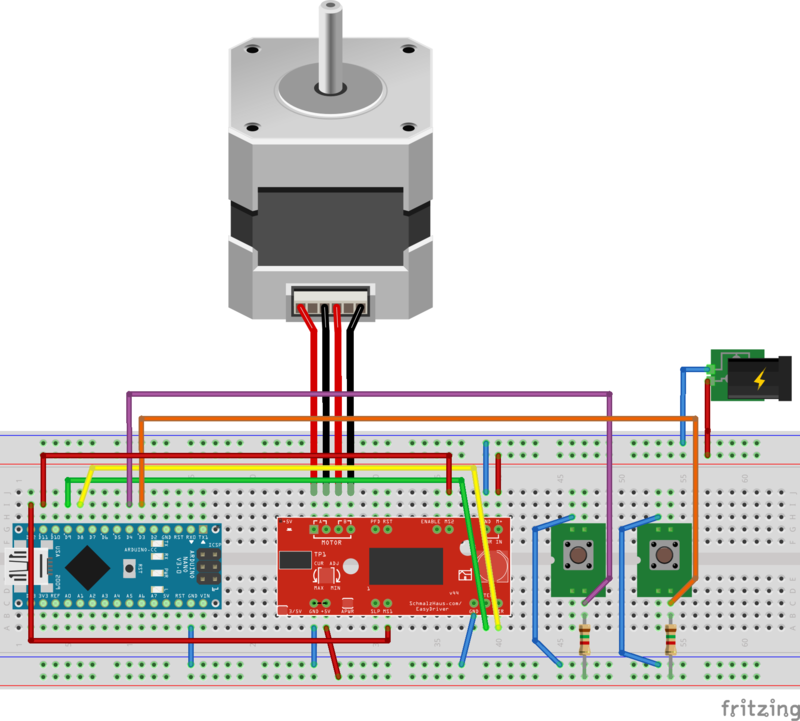

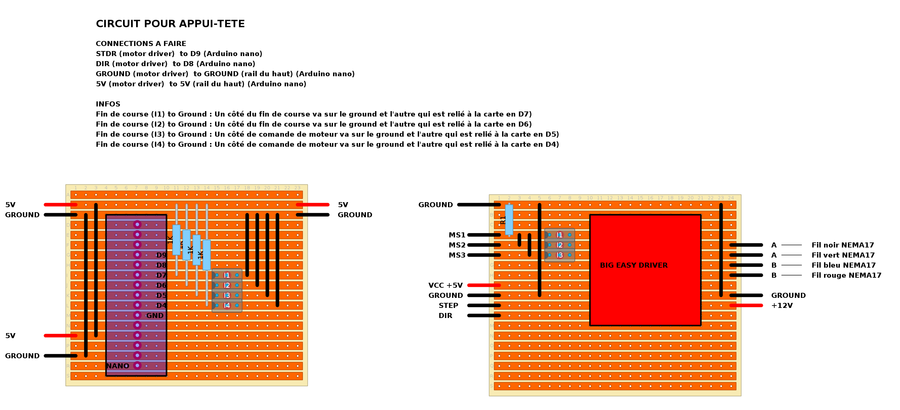

Schéma fritzing carte de commande 27/04/2017, Stéphane

Firmware Arduino, Stéphane

Le fichier .zip avec le projet complet Appuitete-arduino.v3

V3 finale

Fichier principal

#include "cli.h"

#include "config.h"

#include "command.h"

// task definition for periodic scheduling 1ms

//void motorControl(Task* me);

//Task schedule (1, motorControl);

void setup() {

// intialize command

cli_open ();

// initialize motor

load_config ();

get_stepper()->setMaxSpeed (get_speed());

get_stepper()->setAcceleration (get_accel());

// initialize led

pinMode(LED, OUTPUT);

digitalWrite (LED, LOW);

// initialize buttons

pinMode(BTN_RIGHT, INPUT);

pinMode(BTN_LEFT, INPUT);

// stepper microstep

pinMode (MOTOR_MS1, OUTPUT),

pinMode (MOTOR_MS2, OUTPUT);

digitalWrite (MOTOR_MS1, LOW); // todo place config in config.h

digitalWrite (MOTOR_MS2, LOW);

//endstop

pinMode (ENDSTOP_LEFT, INPUT),

pinMode (ENDSTOP_RIGHT, INPUT);

// run scheduler

//SoftTimer.add(&schedule);

}

// function :SensorLeft

//

// Description :

// return te logic state of the left sensor

//

// Return :

// true if the left sensor is active. Otherwise false

boolean SensorLeft ()

{

if (get_force_left () > 0)

return (true);

return (digitalRead (BTN_LEFT)== BTN_LEFT_ACTIVE_STATE ? true : false);

}

// function :SensorRight

//

// Description :

// return te logic state of the right sensor

//

// Return :

// true if the right sensor is active. Otherwise false

boolean SensorRight()

{

if (get_force_right () > 0)

return (true);

return (digitalRead (BTN_RIGHT) == BTN_RIGHT_ACTIVE_STATE ? true : false);

}

// function :EndStopLeft

//

// Description :

// return the logic state of the left endstop sensor

//

// Return :

// true if the left endstop is active. Otherwise false

boolean EndStopLeft ()

{

return (digitalRead (ENDSTOP_LEFT) == ENDSTOP_LEFT_STATE ? true : false);

}

// function :EndStopRight

//

// Description :

// return the logic state of the right endstop sensor

//

// Return :

// true if the right endstop is active. Otherwise false

boolean EndStopRight ()

{

return (digitalRead (ENDSTOP_RIGHT) == ENDSTOP_RIGHT_STATE ? true : false);

}

int RIGHT_MOVE = 1;

int LEFT_MOVE = -1;

int STOP_MOVE = 0;

//void turnOn(Task* me)

//{

//}

// Function: motorControl

//

// Description :

// The function is called every 1 ms. check command sensor and enstop and control the motor

//

//

//void motorControl(Task* me)

void loop ()

{

AccelStepper *pstepper = get_stepper ();

// put your main code here, to run repeatedly:

int step = 0;

// decide move

int move = STOP_MOVE;

boolean right = SensorRight ();

boolean left = SensorLeft ();

boolean endl = EndStopLeft ();

boolean endr = EndStopRight ();

if (endr || endl)

digitalWrite (LED, HIGH);

else

digitalWrite (LED,LOW);

//endr = false;

//endl=false;

if (right == left)

{

move = STOP_MOVE;

//digitalWrite(LED, LOW);

}

else if (right==true)

{

if (endr)

{

move=STOP_MOVE;

}

else

{

move = RIGHT_MOVE;

pstepper->move (20000);

//digitalWrite(LED, HIGH);

}

}

else if (left == true)

{

if (endl)

{

move=STOP_MOVE;

}

else

{

move = LEFT_MOVE;

pstepper->move(-20000);

//digitalWrite(LED, HIGH);

}

}

// motor control

if (move != STOP_MOVE)

{

pstepper->run();

}

else

{

//stepper1.disableOutputs();

pstepper->setSpeed(0);

pstepper->setCurrentPosition (0);

}

// process command

CLI.process();

}

Fichier de configuration config.h

#ifndef __CONFIG_H

#define __CONFIG_H

#include <AccelStepper.h>

#include <MultiStepper.h>

///

///

/// Default values

///

///

#define MOTOR_MS1 11 // EASY DRIVER MS1 IO FROM ARDUINO

#define MOTOR_MS2 10 // Easy Driver MS2 IO From Arduino

#define MOTOR_STEP 9 // EasyDriver STEP IO from Arduino (single step command)

#define MOTOR_DIR 8 // EasyDriver DIR IO from arduino (move direction)

#define LED 13 // Onboard arduino led for signaling

#define BTN_RIGHT 4 // Input for right movement

#define BTN_LEFT 5 // Input for left movement

#define BTN_RIGHT_ACTIVE_STATE LOW // Input state to consider BTN active

#define BTN_LEFT_ACTIVE_STATE LOW // Input state to consider BTN active

#define MAX_SPEED 50 // max speed in step/s

#define MAX_ACCEL 2500 // max acceleration in step / s / s

#define ENDSTOP_LEFT 7

#define ENDSTOP_RIGHT 6

#define ENDSTOP_LEFT_STATE LOW

#define ENDSTOP_RIGHT_STATE LOW

// global accessor

void set_speed (int s);

int get_speed (void);

void set_accel (int a);

int get_accel (void);

int get_force_left (void);

void set_force_left (int f);

int get_force_right (void);

void set_force_right (int r);

long get_eeprom_magic (void);

AccelStepper* get_stepper ();

void save_config ();

int load_config ();

Fichiers pour impressions, 27/04/2017, Mathilde

Voici les fichiers stl et x3g

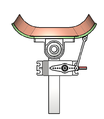

Fixation appui-tête actuel sur interface rotative, 07/05/2017, Mathilde

Bague de serrage avec trois vis.

Fichiers gcode pour impressions sur Bicéphale, 18/05/2017, Delphine

Tous les fichiers sont regroupés dans ce zip sauf ceux déjà imprimés:

- ATM_V3_modele_patins_PTFE

- ATM_V3_pignon (le trou n'est pas centré, modèle en cours de remodélisation)

- ATM_V3_support_patins

Distance appui-tête/support appui-tête, 18/05/2017; Delphine

Changement par rapport au modèle final de Yves

- Remplacer les boulons Allen de la plaque de support tétière par des boulons 6 pans (hexagonal) pour permettre de les visser facilement.

- Remodéliser la rotule + la plaque (Yves s'en charge) en fonction du diamètre du trou du support de la rotule. Les mesures ont été basées sur la plaque que Mathilde a modélisé ci-dessus (Bague rotule). Vérifier que le diamètre est bon (20 mm).

- L'idée est de réutiliser l'ancien support (tube de 13mm) de Mathilde mais il faudra peut-être refaire cette pièce. Attention car Yves a modélisé un tube carré de 20mm pour la platine support acier qui est en-dessous.

A modéliser

- Rotule + plaque : Yves

A implémenter pour la commande moteur

- Prévoir un détecteur au point zéro (un switch qui le déclenche, ou une cellule (end-stop))

- Prévoir un potentiomètre pour redéfinir le point zéro (le personnaliser en fonction de l'usager)

- Vitesse de rotation (à affiner) : 60° en 4 secondes

Débat sur le moteur : pas à pas ou courant continu ?

Le moteur doit tourner dans les deux sens, il faut deux capteurs de fin de course, et il faut que la rotation puisse s'arrêter entre les extrémités.

++ moteur pas à pas :

- Facilement pilotable avec Arduino

- Arduino permet d'ajouter et de faire évoluer le circuit facilement

++ moteur à courant continu :

- La vitesse peut varier avec un potentiomètre de variation

- Le circuit est plus léger en conception car pas besoin d'une Arduino

Fichiers Pignon + Bague_rotule (Obsolète : Ne pas imprimer)

Attention le fichier du pignon dans le zip version Finale n'est pas centré. Le remplacer par la version du fichier suivant. La bague rotule ici présente est par contre obsolète. Cette version qui permet de venir glisser la rotule n'est pas assez solide. Il faut utiliser la version du chapitre suivant : Modif_ATM_V3_bille25_boulonnee.zip.

Fichiers Pignon-Bague_rotule.zip

Plaque support rotule + tête rotule qui remplacent la rotule et la plaque de la version finale

Modif_ATM_V3_bille25_boulonnee.zip

Les fichiers step suivants seront utilisés pour usiner ces pièces en métal: ATM_V3_fichiers_STEP.zip

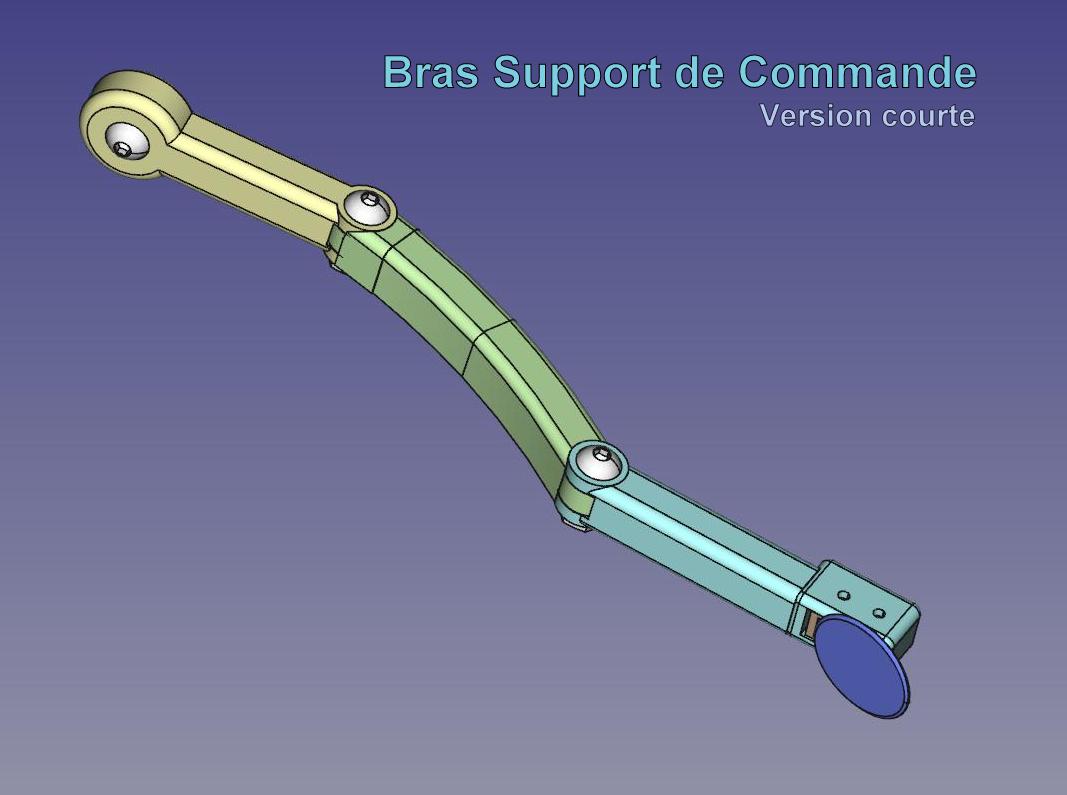

Ajustement des bras de commande et de la palette du contacteur, 10/06/2017, Yves

Suite à une première impression, les bras de commande sont trop longs, Yves a donc raccourci la partie médiane de ceux ci.

La palette fixée au contacteur en bout de ces bras de commande était trop petite, ici elles sont agrandies.

Fichiers du bras de commande raccourci : Fichier:Modif ATM V3 commande raccourcie.zip

STL de la palette agrandie : Fichier:Modif ATM V3 Commande palette agrandie.stl

Version finale des fichiers après toutes les modifications, 10/06/2017

Récapitulatif des fichiers finaux

Fichiers STL : Fichier:ATM V3 derniers fichiers STL.zip

Mise à jour du 28.06.2017 (Danke)

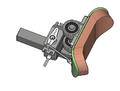

En se basant sur le principe de la vis sans fin tel que proposé sur la Version2 du 04.04.2017, l'ajout d'un système de came a donné naissance au projet suivant.

[IMPORTANT] C'est une maquette de principe qui n'a pas pour but d'être utilisée telle quelle et qui ne répond pas aux contraintes d'une version finale.

Le principe qui guide la conception mécanique de ce modèle est de favoriser un équilibre fiabilité/réplicabilité (low-tech) :

- une mécanique fiable dans le temps,

- éviter les techniques de fabrication trop hi-tech,

- privilégier des pièces et matériaux relativement faciles à se procurer (disponibilité en neuf ou récupération)

Conception : FreeCAD, technique : découpe laser sur contreplaqué 5mm

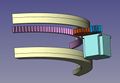

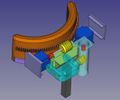

Prototype version courroie (plus simple que la version crémaillère) sur la base de la proposition du Lab cesson le 13/07/2017

Les fichiers 3D réalisés par Philippe Pacotte

Vidéo de démonstration du prototype "Courroie" en action sur l'appui-tête

https://www.youtube.com/watch?v=nSzuiB68iBQ

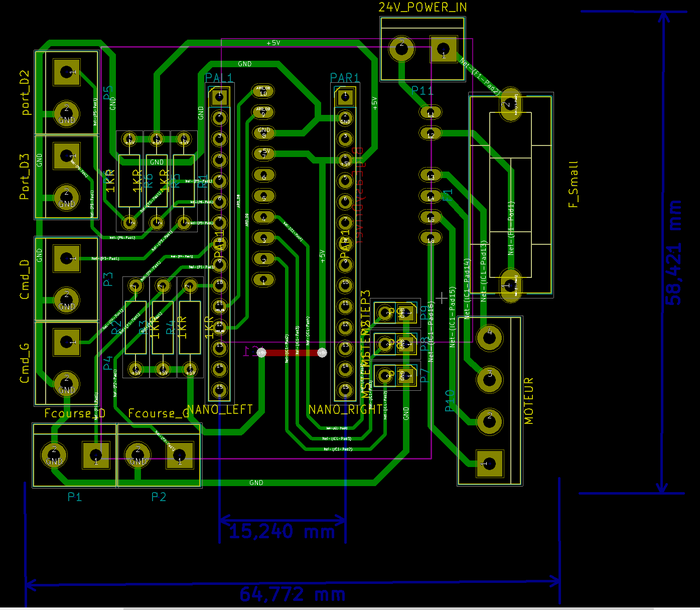

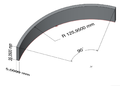

Le schéma arduino+shield moteur

Voici le schéma et le pcb proposé par Bris au lab de Cesson

Code Arduino

Prototype version low-tech réalisé par jean-pierre le 13/07/2017

Les fichiers sources dxf

Schéma du circuit

Première vidéo de démonstration du prototype "Low tech

Réunion du 07/09/2017

- Philippe, Yves, Stéphane, Jean-Pierre, Mathilde, Delphine, Danke

Images et stl du nouveau proto courroie

A ajouter (Mathilde)

Vidéo du nouveau prototype Courroie réalisé cet été par Philippe, Danke et Stéphane

Test avec un poids de 3,2kg :

Test avec un poids de 6kg :

Résumé des avancés sur le proto courroie

Test du prototype à courroie avec poids de 6 kilos. Problème : à l'arrivée aux extrémités de la rotation, le moteur peinait du fait qu'il était fixe et que le rail se déplaçait avec la rotule dessus. Il fallait donc pousser le rail pour qu'il reparte dans l'autre sens.

Donc rail unique facile à imprimer mais il fallait ajouter un antibasculement.

Donc autre prototype imprimé en deux fois (deux ensembles boulonnés avec boulons traversants) et là le rail est fixe et le moteur mobile. Les support rotule et moteur devraient être faits en aluminium, tout comme la rotule. Le support du tube du fauteuil doit être en acier. A voir si on peut utiliser le support d'appui-tête du nouveau fauteuil de Mathilde dont elle ne se sert pas.

Truc à voir : où fixer les capteurs ? → sur l'appui tête lui-même ou sur la tige de la rotule.

Ajouter peut-être des tiges alu pour les commandes ou support alu (ou PMMA) fixé au support de la rotule qui épouse la partie mobile pour fixer les bras articulés (imprimés ou alu).

A implémenter : pouvoir ranger les bras de commandes quand ils ne sont pas utilisés. Pourquoi pas prévoir un système de ressort sur le rail de manière à ranger et sortir facilement les bras.

Résumé des avancés sur le prototype de Jean-Pierre

Schéma de la carte moteur et Arduino

Version courroie avec lame alu

Images logiciel 3D proto courroie avec lame alu (dessins de philippe)

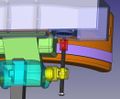

Montages et premiers tests

Réunion du 30 novembre suite aux premiers essais concluants : la rotation fonctionne, l'électronique aussi, il faut prévoir un ergo à la rotule pour qu'elle ne tourne pas sur elle-même.

Suite : dans un premier temps, 2 boutons seront positionnés proches de la manette à gauche, au plus près l'un de l'autre. Le boîtier qui doit être créé pour contenir ces deux boutons sera fixé par un serre clips à l'autre bouton déjà présent sur la manette. Il sera imprimé en 3D, le bas en plastique dur (un trou en dessous permettra la sortie des fils) et le dessus en plastique souple afin de permettre l'étanchéité et garder la facilité de pression des boutons. Les deux parties du boîtier peuvent éventuellement être collées avec de la colle néoprene pour assurer encore plus d'étanchéité.

Ce boîtier devra pouvoir être déconnecté du reste de l'électronique et donc aussi du support rotatif. Il est ainsi envisagé de mettre sur la longueur du fil, environ sous l'accoudoir, un système de connexion/déconnexion étanche et à vis (système vu à Caen par Christian et trouvé par Stéphane sur le net).

Photos et point d'étape 12/04/18

Fichiers STL du contacteur du projet de Jean-Pierre

Photos des éléments de la version finale

Le support du moteur ayant cassé lors d'un essai, le support moteur sera renforcé d'une réglette en aluminium

Rectifications pour le montage

Il faut deux vis M3 tête fraisée de 16mm de long au lieu des BTR initialement prévues, pour le support moteur suite à la nouvelle modélisation.

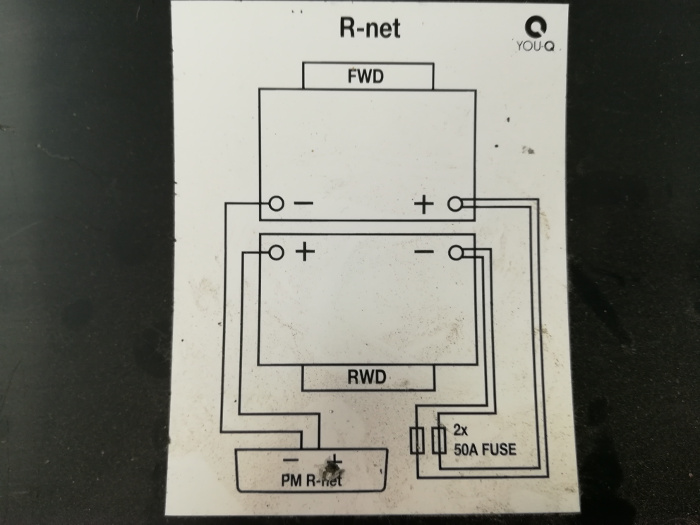

Branchement sur la batterie du fauteuil

Il y a deux batteries sur le fauteuil de Mathilde produisant chacune 12v, elles sont branchés en série pour produire 24V. Pour avoir le 24V, on branche sur le + d'une des batteries et le moins sur l'autre. Ici nous voulons du 24v pour le moteur de l'appui-tête et du 5V pour la carte arduino (prise sur la carte easy driver elle-même alimentée en 24V en vIN)

Fichiers stl version finale

Télécharger les fichiers stl et les imprimer en 3D. Fichier:Pièces imprimées 3D.zip