Différences entre versions de « Projets:Emboiture Simple »

| (80 versions intermédiaires par 3 utilisateurs non affichées) | |||

| Ligne 1 : | Ligne 1 : | ||

| + | {{Infobox projet | ||

| + | |Image principale=Emboiture simple2.JPG | ||

| + | |Description=Méthode de fabrication permettant de réaliser des emboitures, de prothèses sans éléctronique, adaptées à la morphologie de la personne | ||

| + | |Porteur de projet=Bionico | ||

| + | |Contributeurs=Gaëtan Parisot, Erwan Calvier | ||

| + | |Fabmanager=Bionico | ||

| + | |Référent documentation=Bioncio | ||

| + | |Catégorie de handicap=Membre supérieur | ||

| + | |Etat d'avancement=Réalisés | ||

| + | |Statut de la documentation=Complète | ||

| + | |Relecture de la documentation=Non vérifiée | ||

| + | |Techniques=impression 3d | ||

| + | |Licence=by-sa | ||

| + | |Projet date=2018-07-10 | ||

| + | |Nom humanlab=Humanlab_MHK | ||

| + | }} | ||

| + | |||

==Description du projet== | ==Description du projet== | ||

| − | + | L'objectif de cette étude est de proposer une méthode de fabrication permettant de réaliser des emboitures de prothèses adaptées à la morphologie de la personne en situation de handicap. L'emboiture que nous étudions ici comporte une "aide technique" (support micro, découpe pizza, etc.) sans composant électronique. | |

| − | L'objectif de cette étude est de proposer une méthode de fabrication permettant | + | Le projet est décomposé en trois phases : la numérisation, la modélisation et l'impression 3D. |

| − | Le projet est décomposé en trois phases: la numérisation, la modélisation et l'impression 3D. | ||

==Cahier des charges== | ==Cahier des charges== | ||

| − | L'emboiture joue un rôle très important dans la création d'une prothèse. Elle fait le lien entre le moignon du patient et l'appareil prothétique. Par conséquent, il est nécessaire d'avoir à la fois une expertise technique et médicale pour | + | L'emboiture joue un rôle très important dans la création d'une prothèse. Elle fait le lien entre le moignon du patient et l'appareil prothétique. Par conséquent, il est nécessaire d'avoir à la fois une expertise technique et médicale pour sa fabrication et d'assurer le confort lors de l'utilisation. |

===Aspect Technique=== | ===Aspect Technique=== | ||

| − | *Ouverture pour le passage des | + | *Ouverture pour le passage des ergots du manchon siliconé |

*Intégration du poignet "Tool-Hand" dans l'emboiture (réalisé par des étudiants de INSA Rennes) | *Intégration du poignet "Tool-Hand" dans l'emboiture (réalisé par des étudiants de INSA Rennes) | ||

| − | *Fabrication d'aides techniques | + | *Fabrication d'aides techniques à intégrer dans le poignet |

| − | ===Aspect | + | ===Aspect Médical=== |

* L'emboiture devra être confortable pour l'utilisateur | * L'emboiture devra être confortable pour l'utilisateur | ||

| Ligne 24 : | Ligne 40 : | ||

==Analyse de l'existant== | ==Analyse de l'existant== | ||

| − | [[File:Prothèse_myoélectrique.jpg|right| | + | [[File:Prothèse_myoélectrique.jpg|right|300px]] |

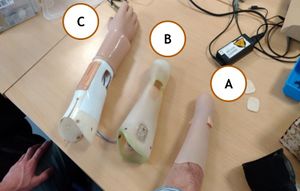

| − | Dans notre étude, Nicolas HUCHET dispose d'une prothèse myoélectrique. Elle est composée de trois parties: | + | Dans notre étude, Nicolas HUCHET dispose d'une prothèse myoélectrique. Elle est composée de trois parties : |

| − | * Un manchon siliconé (A) | + | * Un manchon siliconé (A) qui assure l'adhésion et le confort du moignon et de l'emboiture. |

| − | * Un fût souple (B) | + | * Un fût souple (B) permettant de diminuer la sudation et d'épouser correctement la forme du moignon. Il dispose également d'électrodes. |

* Un fût rigide (C) qui viendra accueillir une batterie et une main électronique. | * Un fût rigide (C) qui viendra accueillir une batterie et une main électronique. | ||

| − | + | ==Équipe== | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | == | ||

| − | Nicolas HUCHET: Porteur du projet. | + | Nicolas HUCHET : Porteur du projet. |

| − | Erwan CALVIER: Orthoprothésiste du cabinet OPR Orthèse Prothèse Rééducation. | + | Erwan CALVIER : Orthoprothésiste du cabinet OPR Orthèse Prothèse Rééducation. |

| − | Gaëtan PARISOT: Concepteur 3D (étudiant master 1 mécanique Rennes 1) | + | Gaëtan PARISOT : Concepteur 3D (étudiant master 1 mécanique Rennes 1) |

==Outils nécessaires== | ==Outils nécessaires== | ||

| Ligne 51 : | Ligne 61 : | ||

===Scanner 3D=== | ===Scanner 3D=== | ||

[[File:ISense.jpg|right|100px]] | [[File:ISense.jpg|right|100px]] | ||

| − | En collaboration avec Erwan CALVIER, nous avons utilisé le "iSense" pour | + | En collaboration avec Erwan CALVIER, nous avons utilisé le "iSense" pour numériser la morphologie du moignon de Nicolas. À partir du scan 3D, nous pouvons modéliser notre emboiture. |

===Logiciels de modélisation 3D=== | ===Logiciels de modélisation 3D=== | ||

[[File:Prosthetic_Design_2.jpg|right|100px]] | [[File:Prosthetic_Design_2.jpg|right|100px]] | ||

| − | Pour la partie modélisation 3D, nous avons utilisé deux logiciels de la marque Autodesk: Fusion 360 et Meshmixer. | + | Pour la partie modélisation 3D, nous avons utilisé deux logiciels de la marque Autodesk : [https://www.autodesk.com/products/fusion-360/students-teachers-educators Fusion 360] et [http://www.meshmixer.com/ Meshmixer]. |

| − | + | Nous avons eu accès à la documentation du [https://makea.org/public/ Fablab de Berlin (partie "CUSTOM DIY LIMBS")] sur la fabrication de prothèses par impression 3D ainsi qu'à une formation de modélisation 3D sur [https://academy.autodesk.com/course/119049/product-design-prosthetic-design Autodesk Fusion 360 - "Product Design: Prosthetic Design"]. | |

===Imprimantes 3D=== | ===Imprimantes 3D=== | ||

[[File:Imprimante_3D.jpg|right|100px]] | [[File:Imprimante_3D.jpg|right|100px]] | ||

| − | Afin de réaliser des prototypes d'emboiture, nous avons été amenés à utiliser les imprimantes 3D présentes dans l'atelier de fabrication. Selon le type de matériau et la dimension de la pièce que nous souhaitons imprimer, nous avons utilisé les machines suivantes: | + | Afin de réaliser des prototypes d'emboiture, nous avons été amenés à utiliser les imprimantes 3D présentes dans l'atelier de fabrication. Selon le type de matériau et la dimension de la pièce que nous souhaitons imprimer, nous avons utilisé les machines suivantes : |

==Méthodologie== | ==Méthodologie== | ||

| − | Nous avons mis en place pour la fabrication de la prothèse. Il est | + | Nous avons mis en place un protocole pour la fabrication de la prothèse. Il est constitué de six étapes : |

| − | * Le cahier des charges est réalisé avec le patient et l'orthoprothésiste afin de connaître les contraintes techniques et médicales | + | * Le cahier des charges est réalisé avec le patient et l'orthoprothésiste afin de connaître les contraintes techniques et médicales pour la conception de l'emboiture. |

* À l'aide d'un scanner 3D, nous numérisons le moignon du patient afin d'obtenir les dimensions nécessaires à la fabrication de l'emboiture. Avant d'importer le scan 3D dans un logiciel de modélisation, un "nettoyage" du fichier 3D est primordial (isoler le moignon de son environnement, lisser le modèle 3D, réparation, etc.). | * À l'aide d'un scanner 3D, nous numérisons le moignon du patient afin d'obtenir les dimensions nécessaires à la fabrication de l'emboiture. Avant d'importer le scan 3D dans un logiciel de modélisation, un "nettoyage" du fichier 3D est primordial (isoler le moignon de son environnement, lisser le modèle 3D, réparation, etc.). | ||

| − | * À partir du scan 3D,une modélisation de l'emboiture est effectuée avec les fonctionnalités spécifiées par le futur utilisateur. | + | * À partir du scan 3D, une modélisation de l'emboiture est effectuée avec les fonctionnalités spécifiées par le futur utilisateur. |

| − | * Avant l'impression 3D, il est nécessaire de paramétrer le Slicer suivant le matériau que l'on utilise et l'orientation de | + | * Avant l'impression 3D, il est nécessaire de paramétrer le Slicer suivant le matériau que l'on utilise et l'orientation de la pièce à imprimer. Après ces opérations, le Slicer convertira notre fichier STL en format "g.code" afin de donner les instructions à l'imprimante 3D. |

| − | * En fin d'impression, un post-traitement est | + | * En fin d'impression, un post-traitement est réalisé afin d'enlever les supports, poncer la pièce et effectuer des ajustements pour permettre la jonction entre le moignon et l'emboiture. |

* Pour finir, l'utilisation expérimentera au quotidien son emboiture afin de faire un retour d'expérience. | * Pour finir, l'utilisation expérimentera au quotidien son emboiture afin de faire un retour d'expérience. | ||

| Ligne 84 : | Ligne 94 : | ||

====Numérisation 3D==== | ====Numérisation 3D==== | ||

| − | [[File:Numérisation_3D.jpg|right| | + | [[File:Numérisation_3D.jpg|right|150px]] |

Afin de faciliter la numérisation, le patient est placé au centre de la pièce et positionné sur une chaise. L'utilisateur du scanner 3D devra s'assurer qu'il y ait un espace d'environ 1,5 mètre entre l'appareil et le patient. | Afin de faciliter la numérisation, le patient est placé au centre de la pièce et positionné sur une chaise. L'utilisateur du scanner 3D devra s'assurer qu'il y ait un espace d'environ 1,5 mètre entre l'appareil et le patient. | ||

| − | |||

====Nettoyage 3D==== | ====Nettoyage 3D==== | ||

| − | Après avoir obtenu le modèle 3D, nous avons effectué un "nettoyage" dans le but d'isoler le moignon de son environnement | + | Après avoir obtenu le modèle 3D, nous avons effectué un "nettoyage" dans le but d'isoler le moignon de son environnement grâce au logiciel Autodesk Meshmixer. |

| − | <gallery mode=" | + | <gallery mode="packed-overlay" heights="250px"> |

File:Scan_1.jpg|Modèle 3D obtenu après scan | File:Scan_1.jpg|Modèle 3D obtenu après scan | ||

File:Scan_2.jpg|Séparation des fichiers 3D | File:Scan_2.jpg|Séparation des fichiers 3D | ||

| Ligne 100 : | Ligne 109 : | ||

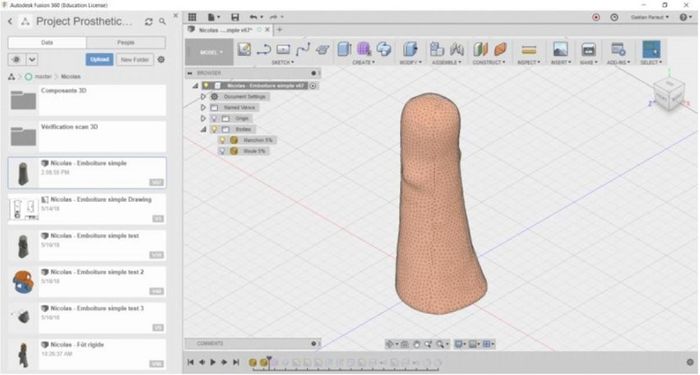

===Modélisation 3D=== | ===Modélisation 3D=== | ||

| − | + | ||

| − | Pour la partie modélisation 3D, nous avons utilisé le logiciel Autodesk Fusion 360. | + | Pour la partie modélisation 3D, nous avons utilisé le logiciel Autodesk Fusion 360. Il nous a permis de sculpter des formes organiques, d'importer des fichiers STL, de faire de la conception paramétrique, etc. |

| + | |||

| + | [[File:Fusion_360.JPG|center|700px]] | ||

====Coque de l'emboiture==== | ====Coque de l'emboiture==== | ||

| − | <gallery mode=" | + | <gallery mode="packed-overlay" heights="200px"> |

File:Modélisation_1.JPG|Mise en place du scan 3D | File:Modélisation_1.JPG|Mise en place du scan 3D | ||

File:Modélisation_2.JPG|Création d'un cylindre adapté au moignon | File:Modélisation_2.JPG|Création d'un cylindre adapté au moignon | ||

| Ligne 117 : | Ligne 128 : | ||

====Mise en place des ergots==== | ====Mise en place des ergots==== | ||

| − | <gallery mode=" | + | |

| + | <gallery mode="packed-overlay" heights="250px"> | ||

File:Modélisation_7.JPG|Ergots sur le manchon silicone | File:Modélisation_7.JPG|Ergots sur le manchon silicone | ||

File:Modélisation_8.JPG|Esquisse des ergots sur l'emboiture | File:Modélisation_8.JPG|Esquisse des ergots sur l'emboiture | ||

| Ligne 125 : | Ligne 137 : | ||

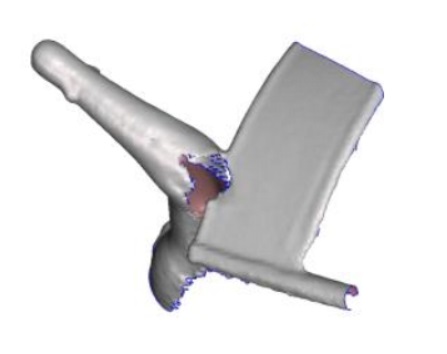

====Fusion entre l'emboiture/poignet==== | ====Fusion entre l'emboiture/poignet==== | ||

| − | <gallery mode=" | + | |

| − | File:Modélisation_10.JPG|Connecteur poignet réalisé par les étudiants | + | <gallery mode="packed-overlay" heights="200px"> |

| + | File:Modélisation_10.JPG|Connecteur poignet réalisé par les étudiants d'INSA de Rennes | ||

File:Modélisation_11.JPG|Fichier CAO (Catia V5) du poignet | File:Modélisation_11.JPG|Fichier CAO (Catia V5) du poignet | ||

File:Modélisation_12.JPG|Mise en place du connecteur sur l'axe de l'emboiture | File:Modélisation_12.JPG|Mise en place du connecteur sur l'axe de l'emboiture | ||

| Ligne 135 : | Ligne 148 : | ||

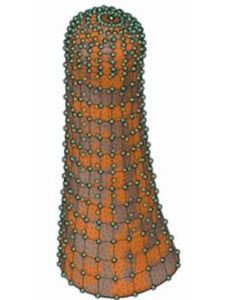

===Impression 3D=== | ===Impression 3D=== | ||

| − | [[File:Impression_3D.JPG|right| | + | [[File:Impression_3D.JPG|right|250px]] |

| − | Après avoir importé notre emboiture 3D, nous avons paramétré l'imprimante 3D à l'aide d'un logiciel de tranchage (CURA). Ce logiciel | + | Après avoir importé notre emboiture 3D, nous avons paramétré l'imprimante 3D à l'aide d'un logiciel de tranchage (CURA). Ce logiciel permet de convertir le modèle 3D en "coordonnées machines" sous forme de "g-code" et de calibrer l'imprimante suivant différentes variables : température de fusion, vitesse d'impression, taux de remplissage etc. |

| − | Dans le cadre de ce projet, nous avons été amenés à utiliser les matériaux suivants: | + | Dans le cadre de ce projet, nous avons été amenés à utiliser les matériaux suivants : |

| − | * PLA | + | * PLA → Température de fusion : 210°C / Plateau chauffant : 60°C / Vitesse d'impression : 60mm/s |

| − | * Fibre de carbone | + | * Fibre de carbone → Température de fusion : 255°C / Plateau chauffant : 70°C / Vitesse d'impression : 45mm/s |

===Réalisations=== | ===Réalisations=== | ||

| Ligne 148 : | Ligne 161 : | ||

====Emboiture V1==== | ====Emboiture V1==== | ||

| − | Le premier prototype nous a permis d'expérimenter le poignet conçu par les étudiants | + | Le premier prototype nous a permis d'expérimenter le poignet conçu par les étudiants de l'INSA de Rennes. Le système est composé de trois pièces : deux connecteurs mâle/femelle et une bague de maintien. |

| − | L'emboiture V1 fait au total 100g et nécessite | + | L'emboiture V1 fait au total 100g et nécessite 4h d'impression. |

====Emboiture V2==== | ====Emboiture V2==== | ||

| Ligne 156 : | Ligne 169 : | ||

Concernant l'emboiture V2, nous avons réalisé un lissage au niveau de la connexion entre l'emboiture et le connecteur pour obtenir une forme homogène. Nous avons également coupé l'emboiture en deux afin de répartir le temps d'impression. Afin d'assurer le maintien entre les deux parties, nous avons intégré des attaches qui viendront accueillir des joints toriques. | Concernant l'emboiture V2, nous avons réalisé un lissage au niveau de la connexion entre l'emboiture et le connecteur pour obtenir une forme homogène. Nous avons également coupé l'emboiture en deux afin de répartir le temps d'impression. Afin d'assurer le maintien entre les deux parties, nous avons intégré des attaches qui viendront accueillir des joints toriques. | ||

| − | L'emboiture V2 fait au total 150g et nécessité | + | L'emboiture V2 fait au total 150g et nécessité 10h d'impression. |

| + | |||

| − | <gallery mode=" | + | <gallery mode="packed-overlay" heights="200px"> |

File:Réalisation_1.JPG|Emboiture V1 + Essayage | File:Réalisation_1.JPG|Emboiture V1 + Essayage | ||

File:Réalisation_2.JPG|Emboiture V2 | File:Réalisation_2.JPG|Emboiture V2 | ||

File:Réalisation_4.JPG|Choix de couleurs pour l'utilisateur | File:Réalisation_4.JPG|Choix de couleurs pour l'utilisateur | ||

| − | File:Réalisation_5.JPG|Changement de fonctionnalité de l'emboiture: Poignet et/ou Simple/Myoélectrique | + | File:Réalisation_5.JPG|Changement de fonctionnalité de l'emboiture : Poignet et/ou Simple/Myoélectrique |

File:Réalisation_3.JPG|Essayage de l'emboiture V2 | File:Réalisation_3.JPG|Essayage de l'emboiture V2 | ||

</gallery> | </gallery> | ||

| − | == | + | ==Difficultés rencontrées lors du projet== |

| + | |||

| + | * Calibration du scanner 3D : après l'impression 3D du 1er prototype, nous avons constaté un problème de proportion entre le scan 3D et la réalité. Cette erreur est due à une mauvaise calibration du scanner 3D. | ||

| + | |||

| + | * Détermination de la température de fusion du filament en fibre de carbone : lors d'un test d'impression 3D avec le filament en fibre de carbone, nous avons pu observer qu'avec une température de 240°C (donnée fournie par le fabricant), les couches n’adhèrent pas (délaminage). C'est à partir de 255-260°C que nous obtenons une bonne adhérence entre les couches. | ||

| + | |||

| + | * Ajustement dimensionnel du connecteur mâle du poignet : afin d'assurer l'assemblage entre les connecteurs mâle/femelle, nous avons dû enlever une épaisseur de 0,6 mm au niveau de la queue d'aronde. | ||

| + | |||

| + | * Rugosité du matériau : lors de l'essayage, nous avons pu remarquer que l'utilisateur avait des difficultés à mettre l'emboiture imprimée en fibre de carbone (B) tandis que la pièce imprimée en PLA (A) ne posait pas de problème. Ce constat est dû à l'état de surface du matériau. | ||

| + | <gallery mode="packed-overlay" heights="200px"> | ||

| + | File:Difficulté_1.JPG|Calibration du scanner 3D | ||

| + | File:Difficulté_2.JPG|Détermination de la température de fusion du filament en fibre de carbone | ||

| + | File:Difficulté_3.JPG|Ajustement dimensionnel du connecteur mâle du poignet | ||

| + | File:Difficulté_4.JPG|Rugosité du matériau | ||

| + | </gallery> | ||

| + | |||

| + | ==Coût du projet== | ||

| + | |||

| + | Le projet a été réalisé par Gaëtan PARISOT pendant son stage de quatre mois au sein de l'association My Human Kit. | ||

| + | |||

| + | Le coût de ce projet est réparti en deux catégoriesb: | ||

| + | |||

| + | * Recherche & Développement (R&D) → coût total : 1 384,11€. | ||

| + | |||

| + | ** Durée de travail du stagiaire : 420h / Coût: 1 312,50€ (pour un stagiaire 3,75€/h) | ||

| + | |||

| + | ** La fabrication de prototypes par impression 3D → Durée d'impression: 64h / Coût matériau : 71,61€ | ||

| + | |||

| + | * Fabrication d'une emboiture simple : | ||

| + | |||

| + | ** Pour une emboiture de 150g, le coût de fabrication est estimé à 15€ avec un filament en fibre de carbone (100€/kg). | ||

| + | |||

| + | ==Fichiers ressources== | ||

| + | |||

| + | |||

| + | Fichiers source : [[:File:Emboiture simple stl.zip|'''Fichier stl emboiture simple''']], [[:File:Aides_Techniques.zip|Fichiers STL - aides techniques]] et [[:File:Emboiture simple all stl.zip|Tous les fichiers STL]] | ||

| + | |||

| + | Documentation sur le stage de Gaëtan PARISOT, étudiant en master 1 mécanique à l'université de Rennes 1 : [[Media:Rapport_de_stage_-_My_Human_Kit.pdf|'''rapport de stage''']], [[Media:Soutenance_MHK.pdf|'''diaporama soutenance''']] et [[Media:Poster_stage_M1_-_My_Human_Kit.pdf|'''poster''']]. | ||

| + | |||

| + | Fiche technique : [[Media:Nicolas_-_Emboiture_simple.pdf|'''Emboiture simple sans poignet''']] | ||

| + | |||

| + | Vidéos (30s) sur le projet emboiture : [https://youtu.be/Px5uGZWqUQ0 nettoyage] scan 3D et [https://youtu.be/g1lAwWiPVsA modélisation 3D]. | ||

==Bibliographie== | ==Bibliographie== | ||

| − | |||

| − | * | + | * L'association My Human Kit : [https://myhumankit.org/ Site web] |

| + | |||

| + | * Pôle mécanique et de technologie (PMT) - UFR SPM - Université de Rennes 1 : [https://spm.univ-rennes1.fr/presentation Site web] | ||

| − | * | + | * Le projet Bionicohand : [https://bionico.org/ Site web] |

| − | * | + | * Cabinet Orthèse Prothèse Rééducation (OPR) : [http://opr35.com/ Site web] |

| − | * | + | * Formation Autodesk Fusion 360 sur la fabrication de prothèses : [https://academy.autodesk.com/course/119049/product-design-prosthetic-design Product Design: Prosthetic Design] |

| + | * Documentations sur la fabrication de prothèse par impression 3D du Fablab de Berlin (Partie "Custom DIY Limbs") : [https://makea.org/public/ Site web] | ||

| − | * Veille technologie des imprimantes 3D et scanners 3D: [https://www.aniwaa.fr/ Aniwaa] et [https://www.3dnatives.com/ 3Dnatives] | + | * Veille technologie des imprimantes 3D et scanners 3D : [https://www.aniwaa.fr/ Aniwaa] et [https://www.3dnatives.com/ 3Dnatives] |

| − | [[Category: | + | [[Category:Projets]] |

| + | [[Category:Réalisés]] | ||

| + | [[Category:Membre supérieur]] | ||

Version actuelle datée du 13 juillet 2022 à 10:08

| Emboiture Simple | |

|---|---|

| Informations | |

| Description | Méthode de fabrication permettant de réaliser des emboitures, de prothèses sans éléctronique, adaptées à la morphologie de la personne

|

| Catégorie | Membre supérieur |

| Etat d'avancement | Réalisés |

| Techniques | impression 3d |

| Durée de fabrication | |

| Coût matériel | |

| Niveau | |

| Licence | by-sa |

| Date de création | 2018-07-10 |

| Équipe | |

| Porteur de projet | Bionico |

| Contributeurs | Gaëtan Parisot, Erwan Calvier |

| Fabmanager | Bionico |

| Référent documentation | Bioncio |

| Nom humanlab | Humanlab_MHK |

| Documentation | |

| Statut de la documentation | Complète |

| Relecture de la documentation | Non vérifiée |

Description du projet

L'objectif de cette étude est de proposer une méthode de fabrication permettant de réaliser des emboitures de prothèses adaptées à la morphologie de la personne en situation de handicap. L'emboiture que nous étudions ici comporte une "aide technique" (support micro, découpe pizza, etc.) sans composant électronique. Le projet est décomposé en trois phases : la numérisation, la modélisation et l'impression 3D.

Cahier des charges

L'emboiture joue un rôle très important dans la création d'une prothèse. Elle fait le lien entre le moignon du patient et l'appareil prothétique. Par conséquent, il est nécessaire d'avoir à la fois une expertise technique et médicale pour sa fabrication et d'assurer le confort lors de l'utilisation.

Aspect Technique

- Ouverture pour le passage des ergots du manchon siliconé

- Intégration du poignet "Tool-Hand" dans l'emboiture (réalisé par des étudiants de INSA Rennes)

- Fabrication d'aides techniques à intégrer dans le poignet

Aspect Médical

- L'emboiture devra être confortable pour l'utilisateur

- Une attention sur la pronosupination (rotation) du poignet dans l’emboiture

Analyse de l'existant

Dans notre étude, Nicolas HUCHET dispose d'une prothèse myoélectrique. Elle est composée de trois parties :

- Un manchon siliconé (A) qui assure l'adhésion et le confort du moignon et de l'emboiture.

- Un fût souple (B) permettant de diminuer la sudation et d'épouser correctement la forme du moignon. Il dispose également d'électrodes.

- Un fût rigide (C) qui viendra accueillir une batterie et une main électronique.

Équipe

Nicolas HUCHET : Porteur du projet.

Erwan CALVIER : Orthoprothésiste du cabinet OPR Orthèse Prothèse Rééducation.

Gaëtan PARISOT : Concepteur 3D (étudiant master 1 mécanique Rennes 1)

Outils nécessaires

Scanner 3D

En collaboration avec Erwan CALVIER, nous avons utilisé le "iSense" pour numériser la morphologie du moignon de Nicolas. À partir du scan 3D, nous pouvons modéliser notre emboiture.

Logiciels de modélisation 3D

Pour la partie modélisation 3D, nous avons utilisé deux logiciels de la marque Autodesk : Fusion 360 et Meshmixer.

Nous avons eu accès à la documentation du Fablab de Berlin (partie "CUSTOM DIY LIMBS") sur la fabrication de prothèses par impression 3D ainsi qu'à une formation de modélisation 3D sur Autodesk Fusion 360 - "Product Design: Prosthetic Design".

Imprimantes 3D

Afin de réaliser des prototypes d'emboiture, nous avons été amenés à utiliser les imprimantes 3D présentes dans l'atelier de fabrication. Selon le type de matériau et la dimension de la pièce que nous souhaitons imprimer, nous avons utilisé les machines suivantes :

Méthodologie

Nous avons mis en place un protocole pour la fabrication de la prothèse. Il est constitué de six étapes :

- Le cahier des charges est réalisé avec le patient et l'orthoprothésiste afin de connaître les contraintes techniques et médicales pour la conception de l'emboiture.

- À l'aide d'un scanner 3D, nous numérisons le moignon du patient afin d'obtenir les dimensions nécessaires à la fabrication de l'emboiture. Avant d'importer le scan 3D dans un logiciel de modélisation, un "nettoyage" du fichier 3D est primordial (isoler le moignon de son environnement, lisser le modèle 3D, réparation, etc.).

- À partir du scan 3D, une modélisation de l'emboiture est effectuée avec les fonctionnalités spécifiées par le futur utilisateur.

- Avant l'impression 3D, il est nécessaire de paramétrer le Slicer suivant le matériau que l'on utilise et l'orientation de la pièce à imprimer. Après ces opérations, le Slicer convertira notre fichier STL en format "g.code" afin de donner les instructions à l'imprimante 3D.

- En fin d'impression, un post-traitement est réalisé afin d'enlever les supports, poncer la pièce et effectuer des ajustements pour permettre la jonction entre le moignon et l'emboiture.

- Pour finir, l'utilisation expérimentera au quotidien son emboiture afin de faire un retour d'expérience.

Expérimentation

Numérisation 3D & Nettoyage 3D

Numérisation 3D

Afin de faciliter la numérisation, le patient est placé au centre de la pièce et positionné sur une chaise. L'utilisateur du scanner 3D devra s'assurer qu'il y ait un espace d'environ 1,5 mètre entre l'appareil et le patient.

Nettoyage 3D

Après avoir obtenu le modèle 3D, nous avons effectué un "nettoyage" dans le but d'isoler le moignon de son environnement grâce au logiciel Autodesk Meshmixer.

Modélisation 3D

Pour la partie modélisation 3D, nous avons utilisé le logiciel Autodesk Fusion 360. Il nous a permis de sculpter des formes organiques, d'importer des fichiers STL, de faire de la conception paramétrique, etc.

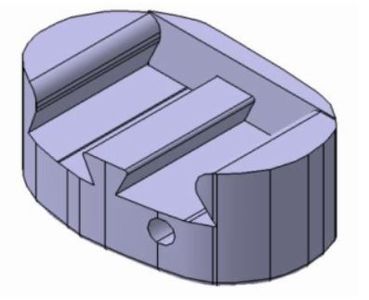

Coque de l'emboiture

Mise en place des ergots

Fusion entre l'emboiture/poignet

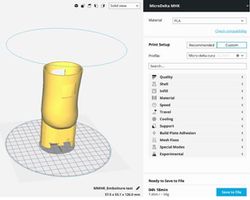

Impression 3D

Après avoir importé notre emboiture 3D, nous avons paramétré l'imprimante 3D à l'aide d'un logiciel de tranchage (CURA). Ce logiciel permet de convertir le modèle 3D en "coordonnées machines" sous forme de "g-code" et de calibrer l'imprimante suivant différentes variables : température de fusion, vitesse d'impression, taux de remplissage etc.

Dans le cadre de ce projet, nous avons été amenés à utiliser les matériaux suivants :

- PLA → Température de fusion : 210°C / Plateau chauffant : 60°C / Vitesse d'impression : 60mm/s

- Fibre de carbone → Température de fusion : 255°C / Plateau chauffant : 70°C / Vitesse d'impression : 45mm/s

Réalisations

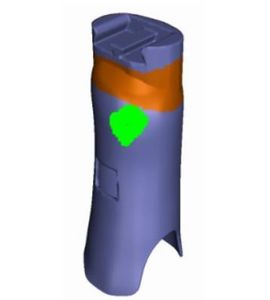

Emboiture V1

Le premier prototype nous a permis d'expérimenter le poignet conçu par les étudiants de l'INSA de Rennes. Le système est composé de trois pièces : deux connecteurs mâle/femelle et une bague de maintien.

L'emboiture V1 fait au total 100g et nécessite 4h d'impression.

Emboiture V2

Concernant l'emboiture V2, nous avons réalisé un lissage au niveau de la connexion entre l'emboiture et le connecteur pour obtenir une forme homogène. Nous avons également coupé l'emboiture en deux afin de répartir le temps d'impression. Afin d'assurer le maintien entre les deux parties, nous avons intégré des attaches qui viendront accueillir des joints toriques.

L'emboiture V2 fait au total 150g et nécessité 10h d'impression.

Difficultés rencontrées lors du projet

- Calibration du scanner 3D : après l'impression 3D du 1er prototype, nous avons constaté un problème de proportion entre le scan 3D et la réalité. Cette erreur est due à une mauvaise calibration du scanner 3D.

- Détermination de la température de fusion du filament en fibre de carbone : lors d'un test d'impression 3D avec le filament en fibre de carbone, nous avons pu observer qu'avec une température de 240°C (donnée fournie par le fabricant), les couches n’adhèrent pas (délaminage). C'est à partir de 255-260°C que nous obtenons une bonne adhérence entre les couches.

- Ajustement dimensionnel du connecteur mâle du poignet : afin d'assurer l'assemblage entre les connecteurs mâle/femelle, nous avons dû enlever une épaisseur de 0,6 mm au niveau de la queue d'aronde.

- Rugosité du matériau : lors de l'essayage, nous avons pu remarquer que l'utilisateur avait des difficultés à mettre l'emboiture imprimée en fibre de carbone (B) tandis que la pièce imprimée en PLA (A) ne posait pas de problème. Ce constat est dû à l'état de surface du matériau.

Coût du projet

Le projet a été réalisé par Gaëtan PARISOT pendant son stage de quatre mois au sein de l'association My Human Kit.

Le coût de ce projet est réparti en deux catégoriesb:

- Recherche & Développement (R&D) → coût total : 1 384,11€.

- Durée de travail du stagiaire : 420h / Coût: 1 312,50€ (pour un stagiaire 3,75€/h)

- La fabrication de prototypes par impression 3D → Durée d'impression: 64h / Coût matériau : 71,61€

- Fabrication d'une emboiture simple :

- Pour une emboiture de 150g, le coût de fabrication est estimé à 15€ avec un filament en fibre de carbone (100€/kg).

Fichiers ressources

Fichiers source : Fichier stl emboiture simple, Fichiers STL - aides techniques et Tous les fichiers STL

Documentation sur le stage de Gaëtan PARISOT, étudiant en master 1 mécanique à l'université de Rennes 1 : rapport de stage, diaporama soutenance et poster.

Fiche technique : Emboiture simple sans poignet

Vidéos (30s) sur le projet emboiture : nettoyage scan 3D et modélisation 3D.

Bibliographie

- L'association My Human Kit : Site web

- Pôle mécanique et de technologie (PMT) - UFR SPM - Université de Rennes 1 : Site web

- Le projet Bionicohand : Site web

- Cabinet Orthèse Prothèse Rééducation (OPR) : Site web

- Formation Autodesk Fusion 360 sur la fabrication de prothèses : Product Design: Prosthetic Design

- Documentations sur la fabrication de prothèse par impression 3D du Fablab de Berlin (Partie "Custom DIY Limbs") : Site web