Différences entre versions de « Projets:TrottiClip 2021 »

| (99 versions intermédiaires par 3 utilisateurs non affichées) | |||

| Ligne 33 : | Ligne 33 : | ||

== Analyse de l'existant == | == Analyse de l'existant == | ||

| − | == | + | === Analyse photographique du mouvement de montage des batteries === |

| + | <gallery mode="packed> | ||

| + | File:P1012326.JPG | ||

| + | File:P1012327.jpg | ||

| + | File:P1012329.jpg | ||

| + | File:P1012330.JPG | ||

| + | File:P1012333.JPG | ||

| + | File:P1012334.JPG | ||

| + | File:P1012336.JPG | ||

| + | File:P1012339.JPG | ||

| + | File:P1012341.JPG | ||

| + | File:P1012344.JPG | ||

| + | File:P1012346.JPG | ||

| + | File:P1012346.JPG | ||

| + | File:P1012347.JPG | ||

| + | File:P1012349.JPG | ||

| + | File:P1012350.JPG | ||

| + | File:P1012351.JPG | ||

| + | File:P1012353.JPG | ||

| + | File:P1012358.JPG | ||

| + | </gallery> | ||

| + | |||

| + | On a pu constater que cette opération requiérait beaucoup de puissance physique, notamment pour poser les batteries. Solutions trouvées: | ||

| + | * clip de blocage du frein à main | ||

| + | * pièce de blocage de la rotation de la potence | ||

| + | * béquilles de position de garage | ||

| + | |||

| + | === analyse des pièces déjà réalisé pour un prototype antérieur === | ||

| + | |||

| + | Nous sommes partie sur un modèle Chinois trouvable sur Aliexpress : [https://fr.aliexpress.com/item/1005001628650434.html?spm=a2g0o.cart.0.0.6fed3c00OeGEMt&mp=1 Chassis de trotti] | ||

| + | |||

| + | [[File:Adapteur attache rapide.jpg|640px|adaptation de l'attache rapide sur tube avec 2 bras (copie d'une copie chinoise)]] | ||

| + | |||

| + | |||

| + | * DECISION : reprise du modèle chinois comme adaptateur: tige filétée m10 , contre plaque sur le manfrotto, avec écrou soudé sur le bras M14 pas de 2mm | ||

| + | * DECISION: abandon du freinage (nécessite démontage des flasques du moteur) | ||

| + | |||

| + | == Équipe (Porteur de projet et contributeurs) == | ||

| + | |||

| + | [[File:51669803188_65555222a7_c.jpg|400px|L'équipe sans Vincent]] [[File:Vincent Fabrika 2021.jpg|400px|Vincent]] [[File:51670441465_ab4e120eda_c.jpg|400px|Franck]] | ||

| + | |||

| + | <br clear=all> | ||

| − | |||

* Porteurs du projet : Frank Lejop (MHK), Vincent Descousse (ArianeGroup) | * Porteurs du projet : Frank Lejop (MHK), Vincent Descousse (ArianeGroup) | ||

| − | * Concepteurs/contributeurs : Léna Jeffroy (ArianeGroup), Boucif Ghaz (ArianeGroup), Thierry (ArianeGroup), Gaël Danaire (MHK), Marc Depasse (association 3 regards), André Becot (MHK) | + | * Concepteurs/contributeurs : Léna Jeffroy (ArianeGroup), Boucif Ghaz (ArianeGroup), Thierry Attané (ArianeGroup), Gaël Danaire (MHK), Marc Depasse (association 3 regards), André Becot (MHK), Eric Piquet (ADS) |

* Animateur (coordinateur du projet): Yohann Véron (MHK) | * Animateur (coordinateur du projet): Yohann Véron (MHK) | ||

| − | |||

* Responsable de documentation: Olivier Heinry (FLOSS Manuals) | * Responsable de documentation: Olivier Heinry (FLOSS Manuals) | ||

== Matériel nécessaire == | == Matériel nécessaire == | ||

| − | |||

* 1 ou plusieurs batteries 36V 8,8Ah 10S (10 cellules en série) | * 1 ou plusieurs batteries 36V 8,8Ah 10S (10 cellules en série) | ||

| − | * 1 chargeur avec prise DIN | + | * 1 chargeur avec prise DIN |

| − | * 1 contrôleur eBike | + | * 1 contrôleur eBike |

| − | * | + | * tube acier diam. 21/27 longueur totale > 200mm |

| − | + | * tube acier diam. 15/21 longueur totale > 2000mm | |

| − | + | * 2 roues de roller diamètre 50 axe M6 | |

| − | + | * 1 profilé section 30x60mm de 100mm de long | |

| − | + | * 2 vis métal tête hexagonale M6 x 30mm | |

| − | + | * 1 vis métal M6 x 50mm | |

| − | * | + | * 2 vis métal M6 x 30mm |

| − | * | + | * 1 vis M8 x 35 mm |

| − | * | + | * 1 écrou M8 |

| − | * | + | * 4 écrous M6 |

| − | * | + | * 1 écrou M6 Nylstop ou bien un écrou M6 avec du frein filet (le bleu suffit) |

| + | * 3 écrous M14 | ||

| + | * 1 tige filetée M14 (réutilisable) | ||

| + | * un peu de ruban adhésif | ||

| + | * de la toile émeri | ||

| + | * une cale en bois de 100 x 100 x 150 mm avec lanière (conservée par la personne en fauteuil) | ||

| + | * du filament de préférence ABS, ou du PomC épaisseur comprise entre 10 et 20mm | ||

* plaque de tôle 3mm dimensions minimales 500x500mm | * plaque de tôle 3mm dimensions minimales 500x500mm | ||

* plaque de tôle 4mm dimensions minimales 500x500mm | * plaque de tôle 4mm dimensions minimales 500x500mm | ||

| − | * pinces manfrotto ref. 14444 | + | * 2 pinces manfrotto ref. 14444 |

| − | * | + | * 2 goupilles de sécurité réf. xxxYYYYZZZ |

| − | + | * une roue motrice 16 pouces fabriquée en amont suivant la méthode déjà [[Projets:Motorisation_roue|explicitée]] dans ce wiki | |

| − | |||

| − | * | ||

==Outils nécessaires== | ==Outils nécessaires== | ||

| + | * un poste à souder à l'arc minimum 140A (les soudures ont été réalisées entre 80 et 90A | ||

| + | * des baguettes acier 2,5mm | ||

| + | * perceuse à colonne & forets 22, 10,8, 7 & 6,2 & 6,5mm | ||

| + | * presse hydraulique 5 à 10 tonnes au cm2 | ||

| + | * un établi avec un étau | ||

| + | * une meuleuse avec un disque à ébarber et un disque de découpe acier inox 1,6mm ou 1,9mm, un disque à lamelle grain 80. | ||

| + | * une imprimante 3D (pour les poignées) / option CNC / option perceuse à colonne ou tour à mandrin indexé) | ||

* pied à coulisse, mètre ruban | * pied à coulisse, mètre ruban | ||

| − | * | + | * une pointe à tracer et un marqueur |

| − | * fer à souder, gaine thermorétractable et brasure à l'étain pour l'électronique | + | * fer à souder 35W, gaine thermorétractable et brasure à l'étain pour l'électronique |

==Coût== | ==Coût== | ||

| Ligne 78 : | Ligne 127 : | ||

==Fichiers source== | ==Fichiers source== | ||

| + | [[:File:MHK_TrottiClip2021.zip]] | ||

| + | Cette archive regroupe: | ||

| + | * les fichiers STEP de l'assemblage final ainsi que celui du frein à main, d'une corne/bras de liaison. | ||

| + | * les fichiers .3MF (Cura) et STL pour imprimer la pièce de blocage de potence et le frein à main | ||

| + | |||

| + | == Etapes de fabrication pas à pas du Trotti Clip avec une seule batterie == | ||

| + | |||

| + | === fabrication de l'ensemble de liaison potence-bras === | ||

| + | |||

| + | ==== bras de liaison (2 exemplaires) ==== | ||

| + | |||

| + | On commence par cintrer à 90° un tube 15/21 d'une longueur d'environ 1000 mm. | ||

| + | On coupe ensuite un des coudes à 150mm, et on soude le manchon. On effectue à la meuleuse une fente axiale d'une profondeur de 30mm et d'une largeur de 6mm dans le manchon monté sur le tube cintré. | ||

| + | |||

| + | <gallery> | ||

| + | File:20211020_094911.jpg | ||

| + | File:20211020_094921.jpg | ||

| + | </gallery> | ||

| + | On perce un trou à 30mm de l'ouverture d'un diamètre de 8mm. | ||

| + | |||

| + | On s'occupe ensuite de l'autre extrémité que l'on coupe à 130mm. On monte ensuite l'écrou M14 sur la tige filetée avec un peu de toile émeri de façon à éliminer le jeu et guider l'assemblage lorsqu'on l'introduit dans le tube. On soude alors l'écrou sur tout son pourtour. | ||

| + | |||

| + | On dévisse ensuite la tige filetée et on meule superficiellement la soudure autour de l'écrou. | ||

| + | |||

| + | [[File:dessin_technique_cotes_corne_20211103.png|800px]] | ||

| + | |||

| + | [[:File:corne.step.zip]] | ||

| + | |||

| + | ==== profilé pour la potence ==== | ||

| + | |||

| + | [[File:Profilé simplifié.png|PrfiléS0x60 de 100mm]] | ||

| + | |||

| + | On découpe un profilé section 30x60mm à 100mm de long. On fait un perçage traversant de diamètre 22mm dans l'axe longitudinal à 30mm du bord supérieur. | ||

| + | On réalise au dernier moment un second perçage de diamètre 8mm non traversant (sur une seule face) en fonction de l'angle de chasse recherché pour une bonne position de conduite. | ||

| + | |||

| + | ==== oreilles gauche et droite ==== | ||

| − | + | On découpe deux tôles aux cotes suivantes: | |

| − | [[File: | + | [[File:dessin_technique_oreille_20211103.png|800px]] |

| − | == | + | On réalise un premier perçage d'un diamètre 22mm à 25 mm du bord inférieur et 17,5 mm du bord latéral gauche. |

| + | On réalise un second perçage d'un diamètre 13mm à 14 mm du bord supérieur et à 15mm du bord latéral droit. | ||

| + | |||

| + | On soude un écrou M12 aligné sur ce même perçage et on meule superficiellement la soudure. | ||

| + | On réalise la même pièce en miroir. | ||

| + | |||

| + | ==== assemblage des oreilles au profilé ==== | ||

| + | |||

| + | Une fois le profilé percé, on peut passer le tube diamètre 22mm longueur 150mm dans le trou prévu à cet effet. On peut alors enfiler les deux oreilles gauche et droite sur ce même tube. On procède alors au pressage à froid des extrémités du tube pour obtenir un méplat de 6mm d'épaisseur qui court à 40mm des extrémités. Pression utilisée: de 3 à 5 tonnes au m2. | ||

| + | |||

| + | On découpe alors une tôle de 3mm d'épaisseur aux cotes de 30x40mm. On la perce en son milieu avec un foret de 10mm. On soude ensuite un écrou M10 par ce même trou en utilisant une tige filetée suivant la méthode déjà utilisée en amont. Une fois fait, on retire la tige filetée et on nettoie le laitier autour de la soudure avec la meuleuse équipée du disque à ébarber. | ||

| + | |||

| + | On procède alors au montage de la tôle en la pointant simplement dans un premier temps. | ||

| + | |||

| + | [[File:Clip_pivo_5.png|480px|Résultat final]] | ||

| + | |||

| + | [[File:Liaison clip pivot 20211019.jpg|480px|Pièce de liaison clip pivot faite maison en tôle pincée]] | ||

| + | |||

| + | === préparation d'une potence de récupération === | ||

| + | |||

| + | Cette étape est documentée dans le projet [[TrottiV3#Etapes_de_fabrication_pas_.C3.A0_pas]] . | ||

| + | |||

| + | === préparation d'une plaque porte-batterie === | ||

| + | On commence par découper une tôle aux cotes 280 x 90 mm. | ||

| + | On réalise ensuite 3 perçages de diamètre 5mm aux emplacements suivants: | ||

| + | * les 2 premiers à 55 mm du bord court gauche et 20 mm respectivement des bords longs haut et bas | ||

| + | * le 3ème à 55 du bord court droit et sur l'axe longitudinal | ||

| + | |||

| + | On ébavure et on met de côté. | ||

| + | |||

| + | [[File:Support batterie.png|400px]] | ||

| + | |||

| + | === assemblage de la potence, de la plaque porte-batterie et de la pièce centrale === | ||

| + | |||

| + | === Fabrication des béquilles === | ||

| + | |||

| + | ==== fabrication des manchons soudés sur le fauteuil ==== | ||

| + | |||

| + | * découpe de 2 tubes 21/27 d'une longeur 58mm | ||

| + | * perçage d'un trou diam. 7 positionnement axial à 20mm de l'extrémité | ||

| + | * soudage d'un écrou diam. 6 | ||

| + | |||

| + | ==== Cintrage d'un tuyau de chauffage 15/21 ==== | ||

| + | |||

| + | on prend un tuyau de chauffage 15/21 d'une bonne longueur (> 1000mm) et on le cintre à 90° en son milieu. On en réalise 2 exemplaires. | ||

| + | |||

| + | ==== Installation des roues de roller sur les béquilles ==== | ||

| + | |||

| + | On crée un méplat d'une épaisseur 6mm sur 60mm de longueur à l'une des extrémités. On perce avec un foret 6,2mm un trou dans l'axe longitudinal sur ce méplat à 25mm de l'extrémité. On donne une forme arrondie aux angles du méplat avec un disque à lamelle grain 80. | ||

| + | |||

| + | ==== Création d'une molette de serrage diam 6,50 ==== | ||

| + | |||

| + | TODO dessin | ||

| + | |||

| + | ==== coudage du méplat (facultatif) ==== | ||

| + | |||

| + | On présente la béquille face au fauteuil afin de déterminer l'angle à appliquer pour rendre les roulettes parallèles au fauteuil. | ||

| + | |||

| + | ==== hauteur de la béquille ==== | ||

| + | |||

| + | On présente le trotti face au fauteuil pour définir les deux hauteurs de béquille utiles: celle pour la position de garage et celle pour la circulation. On fait passer les béquilles par le manchon vertical soudé aux bras de liaison. | ||

| + | |||

| + | La personne en fauteuil pose d'abord la cale en bois dans l'axe devant le trotti. Elle doit ensuite avancer en butée, basculer sur les 2 roues arrière et reposer la palette sur la cale en avançant légèrement. On cale la trotti en position assemblée sans nécessairement serrer à fond les pinces au fauteuil en étant cependant à la bonne hauteur. Suivant le modèle de fauteuil, on détermine cette hauteur idéale avec un marquage avec un ruban adhésif par exemple sur les tubes du chassis du fauteuil. | ||

| + | |||

| + | On pointe un premier emplacement de perçage avec la pointe à graver qui correspond au point d'équilibre de l'ensemble et qui est le plus aisé lors de l'installation sur fauteuil. Il s'agit de la position dite de garage. | ||

| + | On établit ensuite la hauteur dite de circulation, en faisant coulisser vers le haut les béquilles afin qu'elles aient une garde au sol équivalente à celle des roulettes avant du fauteuil. | ||

| + | |||

| + | ==== Découpe des béquilles ==== | ||

| + | |||

| + | On tronçonne à la meuleuse la partie supérieure des béquilles, et on ébarbe. | ||

| + | |||

| + | ==== perçage des trous dans les béquilles ==== | ||

| + | |||

| + | On commence par un perçage traversant et axiale à 10 mm de l'extrémité. Il permettra de créer une poignée facilitant la rotation des béquilles. | ||

| + | |||

| + | Ensuite, on effectue des perçages non traversant en 8mm (on ne fait qu'une empreinte!) pour la position de garage et celle de circulation. | ||

| + | |||

| + | ==== Fabrication de la poignée de rotation ==== | ||

| + | |||

| + | La poignée de rotation est à réaliser en 2 exemplaires identiques. Elle est constituée d'une pièce de plastique, imprimée en 3d ou réalisée à partir de POMC usiné suivant votre atelier, combinée avec une vis à tête hexagonale M6 x 50 mm. L'assemblage peut-être réalisé en vissant le métal dans le plastique ce qui va tarauder la matière. Si il n'y a pas assez de friction, il est possible de déposer une goutte de colle cyanoacrylate pour bloquer. | ||

| + | |||

| + | [[:File:MHK_poignée_vis_de_réglage_20211116.zip| Archive Zip de 397Ko comprenant le fichier STEP, le fichier STL et le fichier source FreeCad du grip de la poignée.]] | ||

| + | |||

| + | ==== Mise en place de la poignée de rotation ==== | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | + | TODO illustration avec écrou Nylstop | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | + | === Miscellanées === | |

| − | + | ==== croquis et tableaux blancs en galerie ==== | |

| − | + | <gallery> | |

| − | + | File:IMG_20211021_121104.jpg | |

| + | File:IMG_20211021_134155.jpg | ||

| + | File:IMG_20211021_154436.jpg | ||

| + | File:IMG_20211021_155010.jpg | ||

| + | File:IMG_20211021_155110.jpg | ||

| + | File:IMG_20211021_155119.jpg | ||

| + | File:IMG_20211021_155131.jpg | ||

| + | </gallery> | ||

| − | |||

| − | === | + | ==== vues 3D en galerie ==== |

| − | + | <gallery> | |

| − | <gallery | + | File:clip pivo 1.png |

| − | File: | + | File:clip pivo 2.png |

| − | + | File:clip pivo 3.png | |

| − | + | File:clip pivo 4.png | |

| − | File: | + | File:rendu frein a main.png |

| − | File: | + | File:rendu frein a main 2.png |

| − | File: | + | File:rendu frein a main 3.png |

| − | File: | + | File:rendu frein a main 4.png |

| − | File: | + | File:taureau 1.png |

| − | File: | + | File:taureau 2.png |

| − | File: | + | File:taureau 3.png |

| − | File: | + | File:taureau 4.png |

| − | File: | + | File:taureau 5.png |

| − | File: | + | File:taureau 6.png |

| − | File: | + | File:taureau 7.png |

| − | File: | + | File:taureau 8.png |

| − | File: | ||

| − | File: | ||

| − | File: | ||

</gallery> | </gallery> | ||

| + | |||

| + | == Etapes d'amélioration pas à pas du Trotti Clip 2 batteries == | ||

| + | |||

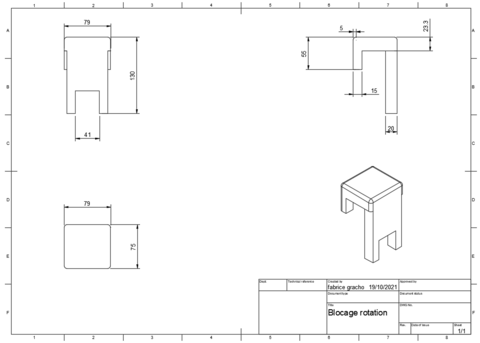

| + | === blocage de la rotation de la potence === | ||

| + | |||

| + | [[File:Dessin technique pièce blocage rotationV0.png|480px|Dessin technique de la pièce de blocage de rotation de la potence]] | ||

| + | |||

| + | [[:File:MHK_blocageDePotence20211115.zip|Fichiers STL et 3MF pour Cura dans une archive ZIP, 63Ko]] | ||

| + | |||

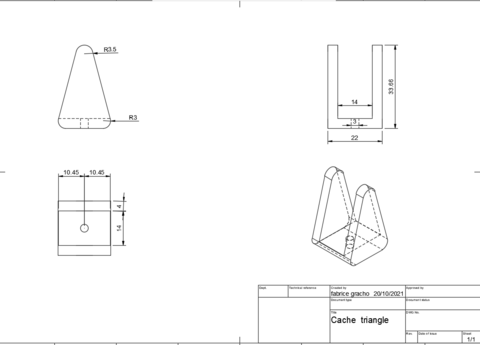

| + | === blocage du frein à main === | ||

| + | |||

| + | |||

| + | [[File:Plan frein a main.png|480px]] | ||

| + | |||

| + | [[:File:MHK_frein_a_main_202111.zip| Archive Zip contenant les fichiers STL et 3MF pour Cura]] | ||

| + | |||

| + | === béquilles === | ||

| + | |||

| + | |||

| + | |||

| + | [[File:Carnet de bord 20211021bequillesroulettes.jpg|480px|Trotti clip version 2 batteries et béquilles à roulettes]] [[File:Béquille 20211020 172837.jpg|480px|béquilles version beta]] | ||

| + | |||

| + | Zombies reversus ab inferno, nam malum cerebro. De carne animata corpora quaeritis. Summus sit, morbo vel maleficia? De Apocalypsi undead dictum mauris. Hi mortuis soulless creaturas, imo monstra adventus vultus comedat cerebella viventium. Qui offenderit rapto, terribilem incessu. The voodoo sacerdos suscitat mortuos comedere carnem. Search for solum oculi eorum defunctis cerebro. Nescio an Undead zombies. Sicut malus movie horror. | ||

| + | |||

| + | ==Durée de fabrication du prototype final== | ||

| + | |||

| + | === temps d'atelier mécanique === | ||

| + | |||

| + | * compter 2 jours à 2 personnes pour la partie Clip et les béquilles | ||

| + | * compter une journée pour la partie roue motrice et récupération de potence en amont par une seule personne. | ||

| + | |||

| + | === temps de réglage === | ||

| + | |||

[[Category:Projets]] | [[Category:Projets]] | ||

[[Category:En cours]] | [[Category:En cours]] | ||

[[Category:Mobilité]] | [[Category:Mobilité]] | ||

Version actuelle datée du 2 décembre 2021 à 11:06

Description du projet

Motorisation d'un fauteuil roulant avec une roue motrice de 16 pouces sur batterie 36V.

Motorisation d'un fauteuil roulant avec une roue motrice de 16 pouces sur batterie 36V.

Cahier des charges

Objectifs du sprint : augmenter la vitesse de pointe, faciliter l'installation, anticiper la fabrication en série.

motricité

- plus de patate

- 3 vitesses

- éclairage avant

- amélioration du freinage

- frein à disque?

- frein moteur

installation

- frein à main (style quad)

- blocage rotation

- dispositif pour rester statique lors de la fixation

- attache rapide

- réglage en profondeur

- pièce sur mesure pour le fauteuil

- réglage angle de chasse

- attache sécurisée à moindre effort (sans devoir se cabrer sur les roues arrière)

industrialisation

- séparer la partie motricité qu'on peut consruire en série d'un adaptateur au fauteuil à personnaliser

- modéliser les variables pour faciliter la fabrication d'un adaptateur sur mesure

Analyse de l'existant

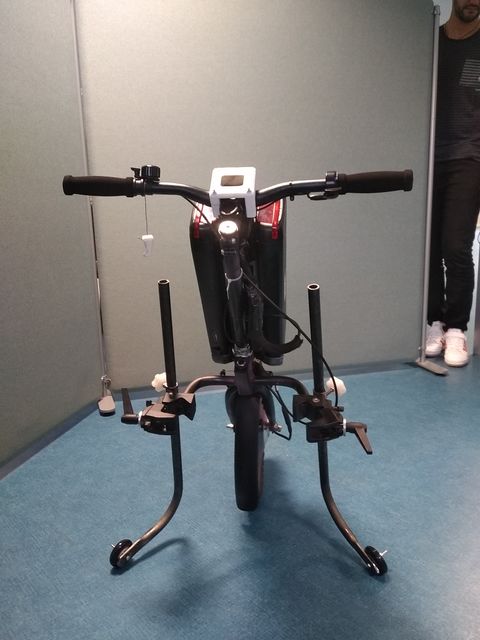

Analyse photographique du mouvement de montage des batteries

On a pu constater que cette opération requiérait beaucoup de puissance physique, notamment pour poser les batteries. Solutions trouvées:

- clip de blocage du frein à main

- pièce de blocage de la rotation de la potence

- béquilles de position de garage

analyse des pièces déjà réalisé pour un prototype antérieur

Nous sommes partie sur un modèle Chinois trouvable sur Aliexpress : Chassis de trotti

- DECISION : reprise du modèle chinois comme adaptateur: tige filétée m10 , contre plaque sur le manfrotto, avec écrou soudé sur le bras M14 pas de 2mm

- DECISION: abandon du freinage (nécessite démontage des flasques du moteur)

Équipe (Porteur de projet et contributeurs)

- Porteurs du projet : Frank Lejop (MHK), Vincent Descousse (ArianeGroup)

- Concepteurs/contributeurs : Léna Jeffroy (ArianeGroup), Boucif Ghaz (ArianeGroup), Thierry Attané (ArianeGroup), Gaël Danaire (MHK), Marc Depasse (association 3 regards), André Becot (MHK), Eric Piquet (ADS)

- Animateur (coordinateur du projet): Yohann Véron (MHK)

- Responsable de documentation: Olivier Heinry (FLOSS Manuals)

Matériel nécessaire

- 1 ou plusieurs batteries 36V 8,8Ah 10S (10 cellules en série)

- 1 chargeur avec prise DIN

- 1 contrôleur eBike

- tube acier diam. 21/27 longueur totale > 200mm

- tube acier diam. 15/21 longueur totale > 2000mm

- 2 roues de roller diamètre 50 axe M6

- 1 profilé section 30x60mm de 100mm de long

- 2 vis métal tête hexagonale M6 x 30mm

- 1 vis métal M6 x 50mm

- 2 vis métal M6 x 30mm

- 1 vis M8 x 35 mm

- 1 écrou M8

- 4 écrous M6

- 1 écrou M6 Nylstop ou bien un écrou M6 avec du frein filet (le bleu suffit)

- 3 écrous M14

- 1 tige filetée M14 (réutilisable)

- un peu de ruban adhésif

- de la toile émeri

- une cale en bois de 100 x 100 x 150 mm avec lanière (conservée par la personne en fauteuil)

- du filament de préférence ABS, ou du PomC épaisseur comprise entre 10 et 20mm

- plaque de tôle 3mm dimensions minimales 500x500mm

- plaque de tôle 4mm dimensions minimales 500x500mm

- 2 pinces manfrotto ref. 14444

- 2 goupilles de sécurité réf. xxxYYYYZZZ

- une roue motrice 16 pouces fabriquée en amont suivant la méthode déjà explicitée dans ce wiki

Outils nécessaires

- un poste à souder à l'arc minimum 140A (les soudures ont été réalisées entre 80 et 90A

- des baguettes acier 2,5mm

- perceuse à colonne & forets 22, 10,8, 7 & 6,2 & 6,5mm

- presse hydraulique 5 à 10 tonnes au cm2

- un établi avec un étau

- une meuleuse avec un disque à ébarber et un disque de découpe acier inox 1,6mm ou 1,9mm, un disque à lamelle grain 80.

- une imprimante 3D (pour les poignées) / option CNC / option perceuse à colonne ou tour à mandrin indexé)

- pied à coulisse, mètre ruban

- une pointe à tracer et un marqueur

- fer à souder 35W, gaine thermorétractable et brasure à l'étain pour l'électronique

Coût

Délai estimé

Fichiers source

File:MHK_TrottiClip2021.zip Cette archive regroupe:

- les fichiers STEP de l'assemblage final ainsi que celui du frein à main, d'une corne/bras de liaison.

- les fichiers .3MF (Cura) et STL pour imprimer la pièce de blocage de potence et le frein à main

Etapes de fabrication pas à pas du Trotti Clip avec une seule batterie

fabrication de l'ensemble de liaison potence-bras

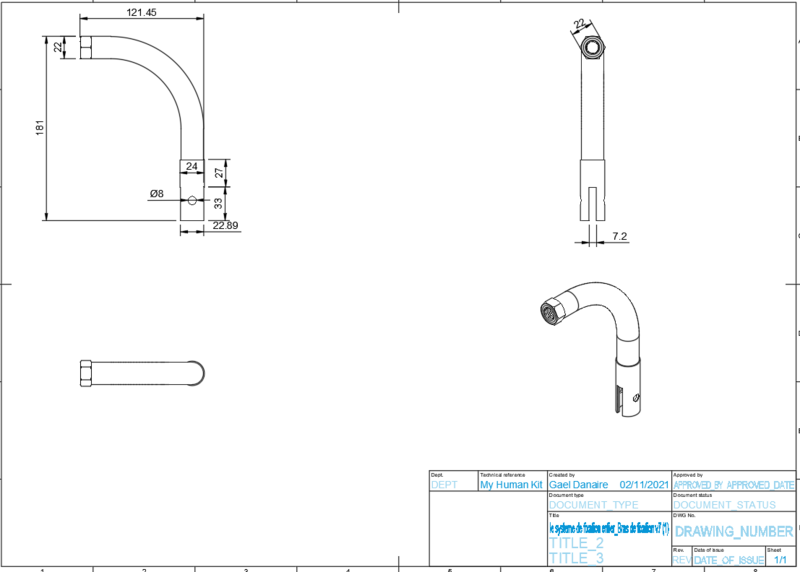

bras de liaison (2 exemplaires)

On commence par cintrer à 90° un tube 15/21 d'une longueur d'environ 1000 mm. On coupe ensuite un des coudes à 150mm, et on soude le manchon. On effectue à la meuleuse une fente axiale d'une profondeur de 30mm et d'une largeur de 6mm dans le manchon monté sur le tube cintré.

On perce un trou à 30mm de l'ouverture d'un diamètre de 8mm.

On s'occupe ensuite de l'autre extrémité que l'on coupe à 130mm. On monte ensuite l'écrou M14 sur la tige filetée avec un peu de toile émeri de façon à éliminer le jeu et guider l'assemblage lorsqu'on l'introduit dans le tube. On soude alors l'écrou sur tout son pourtour.

On dévisse ensuite la tige filetée et on meule superficiellement la soudure autour de l'écrou.

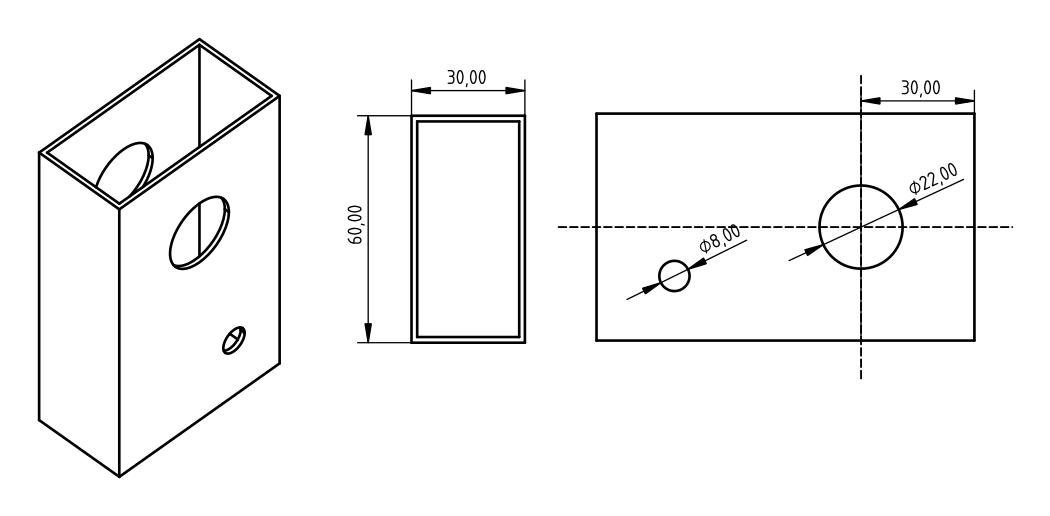

profilé pour la potence

On découpe un profilé section 30x60mm à 100mm de long. On fait un perçage traversant de diamètre 22mm dans l'axe longitudinal à 30mm du bord supérieur. On réalise au dernier moment un second perçage de diamètre 8mm non traversant (sur une seule face) en fonction de l'angle de chasse recherché pour une bonne position de conduite.

oreilles gauche et droite

On découpe deux tôles aux cotes suivantes:

On réalise un premier perçage d'un diamètre 22mm à 25 mm du bord inférieur et 17,5 mm du bord latéral gauche. On réalise un second perçage d'un diamètre 13mm à 14 mm du bord supérieur et à 15mm du bord latéral droit.

On soude un écrou M12 aligné sur ce même perçage et on meule superficiellement la soudure. On réalise la même pièce en miroir.

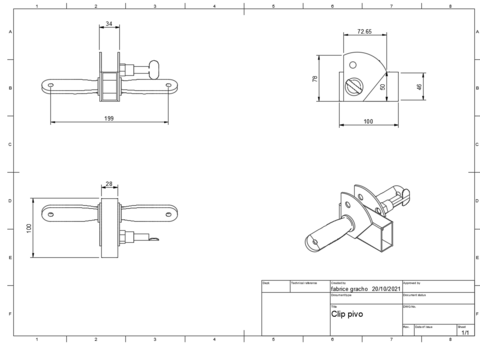

assemblage des oreilles au profilé

Une fois le profilé percé, on peut passer le tube diamètre 22mm longueur 150mm dans le trou prévu à cet effet. On peut alors enfiler les deux oreilles gauche et droite sur ce même tube. On procède alors au pressage à froid des extrémités du tube pour obtenir un méplat de 6mm d'épaisseur qui court à 40mm des extrémités. Pression utilisée: de 3 à 5 tonnes au m2.

On découpe alors une tôle de 3mm d'épaisseur aux cotes de 30x40mm. On la perce en son milieu avec un foret de 10mm. On soude ensuite un écrou M10 par ce même trou en utilisant une tige filetée suivant la méthode déjà utilisée en amont. Une fois fait, on retire la tige filetée et on nettoie le laitier autour de la soudure avec la meuleuse équipée du disque à ébarber.

On procède alors au montage de la tôle en la pointant simplement dans un premier temps.

préparation d'une potence de récupération

Cette étape est documentée dans le projet TrottiV3#Etapes_de_fabrication_pas_.C3.A0_pas .

préparation d'une plaque porte-batterie

On commence par découper une tôle aux cotes 280 x 90 mm. On réalise ensuite 3 perçages de diamètre 5mm aux emplacements suivants:

- les 2 premiers à 55 mm du bord court gauche et 20 mm respectivement des bords longs haut et bas

- le 3ème à 55 du bord court droit et sur l'axe longitudinal

On ébavure et on met de côté.

assemblage de la potence, de la plaque porte-batterie et de la pièce centrale

Fabrication des béquilles

fabrication des manchons soudés sur le fauteuil

- découpe de 2 tubes 21/27 d'une longeur 58mm

- perçage d'un trou diam. 7 positionnement axial à 20mm de l'extrémité

- soudage d'un écrou diam. 6

Cintrage d'un tuyau de chauffage 15/21

on prend un tuyau de chauffage 15/21 d'une bonne longueur (> 1000mm) et on le cintre à 90° en son milieu. On en réalise 2 exemplaires.

Installation des roues de roller sur les béquilles

On crée un méplat d'une épaisseur 6mm sur 60mm de longueur à l'une des extrémités. On perce avec un foret 6,2mm un trou dans l'axe longitudinal sur ce méplat à 25mm de l'extrémité. On donne une forme arrondie aux angles du méplat avec un disque à lamelle grain 80.

Création d'une molette de serrage diam 6,50

TODO dessin

coudage du méplat (facultatif)

On présente la béquille face au fauteuil afin de déterminer l'angle à appliquer pour rendre les roulettes parallèles au fauteuil.

hauteur de la béquille

On présente le trotti face au fauteuil pour définir les deux hauteurs de béquille utiles: celle pour la position de garage et celle pour la circulation. On fait passer les béquilles par le manchon vertical soudé aux bras de liaison.

La personne en fauteuil pose d'abord la cale en bois dans l'axe devant le trotti. Elle doit ensuite avancer en butée, basculer sur les 2 roues arrière et reposer la palette sur la cale en avançant légèrement. On cale la trotti en position assemblée sans nécessairement serrer à fond les pinces au fauteuil en étant cependant à la bonne hauteur. Suivant le modèle de fauteuil, on détermine cette hauteur idéale avec un marquage avec un ruban adhésif par exemple sur les tubes du chassis du fauteuil.

On pointe un premier emplacement de perçage avec la pointe à graver qui correspond au point d'équilibre de l'ensemble et qui est le plus aisé lors de l'installation sur fauteuil. Il s'agit de la position dite de garage. On établit ensuite la hauteur dite de circulation, en faisant coulisser vers le haut les béquilles afin qu'elles aient une garde au sol équivalente à celle des roulettes avant du fauteuil.

Découpe des béquilles

On tronçonne à la meuleuse la partie supérieure des béquilles, et on ébarbe.

perçage des trous dans les béquilles

On commence par un perçage traversant et axiale à 10 mm de l'extrémité. Il permettra de créer une poignée facilitant la rotation des béquilles.

Ensuite, on effectue des perçages non traversant en 8mm (on ne fait qu'une empreinte!) pour la position de garage et celle de circulation.

Fabrication de la poignée de rotation

La poignée de rotation est à réaliser en 2 exemplaires identiques. Elle est constituée d'une pièce de plastique, imprimée en 3d ou réalisée à partir de POMC usiné suivant votre atelier, combinée avec une vis à tête hexagonale M6 x 50 mm. L'assemblage peut-être réalisé en vissant le métal dans le plastique ce qui va tarauder la matière. Si il n'y a pas assez de friction, il est possible de déposer une goutte de colle cyanoacrylate pour bloquer.

Mise en place de la poignée de rotation

TODO illustration avec écrou Nylstop

Miscellanées

croquis et tableaux blancs en galerie

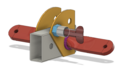

vues 3D en galerie

Etapes d'amélioration pas à pas du Trotti Clip 2 batteries

blocage de la rotation de la potence

Fichiers STL et 3MF pour Cura dans une archive ZIP, 63Ko

blocage du frein à main

Archive Zip contenant les fichiers STL et 3MF pour Cura

béquilles

Zombies reversus ab inferno, nam malum cerebro. De carne animata corpora quaeritis. Summus sit, morbo vel maleficia? De Apocalypsi undead dictum mauris. Hi mortuis soulless creaturas, imo monstra adventus vultus comedat cerebella viventium. Qui offenderit rapto, terribilem incessu. The voodoo sacerdos suscitat mortuos comedere carnem. Search for solum oculi eorum defunctis cerebro. Nescio an Undead zombies. Sicut malus movie horror.

Durée de fabrication du prototype final

temps d'atelier mécanique

- compter 2 jours à 2 personnes pour la partie Clip et les béquilles

- compter une journée pour la partie roue motrice et récupération de potence en amont par une seule personne.