Différences entre versions de « Projets:Arceau lit de voyage »

| Ligne 67 : | Ligne 67 : | ||

===Le prototype en aluminium (16/06/17)=== | ===Le prototype en aluminium (16/06/17)=== | ||

| − | Après réflexion, il a été décidé de tenter de fabriquer l'arceau en bois ou en aluminium avec un système d'articulations amovibles fabriquées à l'aide d'une imprimante 3D. La version choisie en aluminium est le mode pliable et non celui démontable. | + | Après réflexion, il a été décidé de tenter de fabriquer l'arceau en bois ou en aluminium avec un système d'articulations amovibles fabriquées à l'aide d'une imprimante 3D. La version choisie en aluminium est le mode pliable et non celui démontable. La conception 3D du prototype et la fabrication des pièces 3D nécessitent du temps. |

====Caractéristiques et matériel de fabrication==== | ====Caractéristiques et matériel de fabrication==== | ||

Version du 26 juin 2018 à 09:34

Description du projet

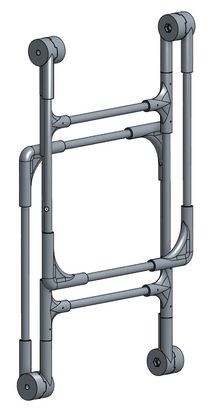

Imaginer, concevoir et tester un arceau de lit conçu pour voyager, en moins de cinq mois afin que celui-ci soit prêt pour un voyage prévu à la fin du mois de Septembre 2017. Il doit en particulier être facilement transportable ainsi que pliable et/ou démontable.

Définition

Un arceau de lit, qui peut être de différentes formes, permet de ne pas avoir à supporter le poids ou le contact d'un drap ou d'une couette sur les jambes. Une meilleure liberté de mouvement est ainsi guarantie pour l'utilisateur et des douleurs peuvent être évitées.

Equipe

- Sarah : Porteuse de projet

- Yoann : Conception des prototypes

- Jean-François : Conception des prototypes

- Sébastien D : Conception des prototypes et Conception 3D

Cahier des charges

L'arceau de voyage doit être :

- Pratique et léger

- Facilement pliable ou démontable

- Ne pas dépasser la hauteur voulue : 45-50cm, afin que les draps et/ou la couette puissent être bordés

- Ne pas dépasser la longueur de la taille d'une valise

- Faire en sorte que l’épaisseur des parties repliées ou démontées de l'arceau ne dépassent pas 6cm maximum

- Le moins coûteux possible

Conception de l'arceau de voyage

L'idée est de simplifier au maximum un arceau dit "classique", qui en général est positionné au dessus des pieds, afin de permettre de le transporter facilement.

Le prototype en carton (27/04/17)

A la fin de ma première visite, je suis repartie avec une première version en carton. La forme choisie (une base et deux côtés) est la bonne.

Conclusion

Le premier test n'est pas concluant car en réfléchissant aux côtés, et donc aux mesures, nous avons oublié l'épaisseur du matelas.

Le prototype en PVC (18/05/17)

Un deuxième prototype est réalisé en tubes (diamètre : 20mm), coudes et manchons en PVC avec des serre-joints. Il nous a permis de voir que la longueur de l'arceau était trop grande. Nous décidons alors de couper 10 à 12cm afin que drap et couette puisse être bordés, ce qui se révèle fructueux. De plus, le fait d'avoir abaissé la hauteur ne gêne en rien la mobilité des jambes, les pieds ne touchant pas l'aide technique.

Conclusion

Cependant, l'arceau n'a pas tenu face au poids de la couette. Cela confirme l'idée qu'avoir un renfort consolidant le tout entre la base et la partie soutenant la couette est nécéssaire.

Le Prototype conçu avec un jeu de Meccano (01/06/17)

Avec un jeu de construction, il est possible de construire une multitude d'objets. Nous avons donc tenté de faire un arceau de lit de voyage.

Conclusion

Ce prototype n'a pas abouti car il n'était ni pratique, ni solide.

Le prototype en aluminium (16/06/17)

Après réflexion, il a été décidé de tenter de fabriquer l'arceau en bois ou en aluminium avec un système d'articulations amovibles fabriquées à l'aide d'une imprimante 3D. La version choisie en aluminium est le mode pliable et non celui démontable. La conception 3D du prototype et la fabrication des pièces 3D nécessitent du temps.

Caractéristiques et matériel de fabrication

Arceau en aluminium :

- Dimensions globales : Longueur 47,9cm ; Largeur 28,5cm ; Épaisseur 5,5cm

- Poids : environ 520 grammes

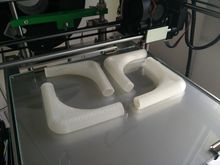

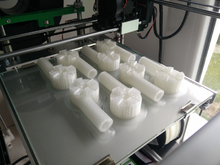

Les supports 3D sont fabriqués, pour le prototype, avec un filament provisoire appelé PLA. Ce plastique sera remplacé, pour la version définitive finale, par un plastique plus robuste appelé ABS.

(ajouter les photos manquantes)

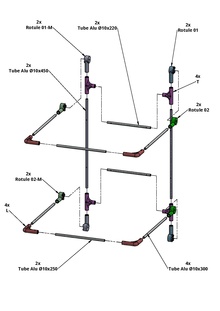

- 2 Tubes en aluminium (diamètre 10mm) de 450mm de longueur

- 4 Tubes en aluminium (diamètre 10mm) de 300mm de longueur

- 2 Tubes en aluminium (diamètre 10mm) de 250mm de longueur

- 2 Tubes en aluminium (diamètre 10mm) de 220mm de longueur

- 4 Coins en forme de "L" : L(78mm) x l(78mm) x H(15mm)

- 4 Supports en forme de "T" : L(80mm) x l(47mm) x H(15mm)

- 8 Demi-rotules avec crans rectangulaires : L(78mm) x l(36mm) x H(17mm)

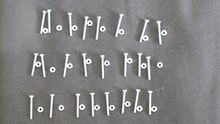

- 4 Vis à tête hexagonale de 6mm de diamètre et 65mm de longueur avec rondelles, boulons en forme de "papillon" et écrous

- 24 Vis à tête fendue de diamètre 2,5mm et 20mm de longueur (matériel ajouté lors de l'étape 5.6.1 Temps de travail pour finaliser le prototype)

- Colle

Paramètres nécessaires à l'impression des supports 3D pour la fabrication

Imprimante utilisée : Bicephale

Voici les paramètres à utiliser lors de la conception des pièces :

- Soft utilisé : CURA

- Plastique pour le prototype : PLA (pour le projet final : ABS)

- Température extrusion : 200°C

- Température plateau : 60°C

- Type du plateau : verre (juste propre, sans aide d'accroche)

- Largeur de ligne : 0.3mm

- Taux de remplissage : 20%

- Épaisseur de la paroi : 1mm

- Épaisseur dessus/dessous : 0.6mm

- Motif d'impression : zig-Zag

- Vitesse d'impression : 60mm/s

- Vitesse de remplissage : 100mm/s

- Vitesse couche initiale : 30mm/s

- Adhérence du plateau : bordure

- Supports : activités

- Angle de supports : 65°

Temps de travail : conception et réalisation

- Temps de travail avant assemblage :

- Conception 3D sur le logiciel "Onshape" > environ 15 heures

- Fabrication supports ou pièces 3D : 32 heures

- Supports en forme de "T" > environ 8 heures

- Supports en forme de "L" > environ 8 heures

- Supports en forme de "Demi-rotules" avec crans rectangulaires (par la suite trapézoïdaux) > 16 heures

Temps d'assemblage : environ 2 heures car il y a eu un problème lors de la réalisation de l'arceau. Les "demi-rotules" étaient un peu trop ajustées pour être assemblées facilement en un temps plus court.

Temps total de travail : environ 50 heures

Le prototype en aluminium - premier essai (22/06/17)

Conclusion

Ce premier essai est concluant. Cependant, quelques points négatifs :

- L'ensemble bouge mais il est déjà prévu que le tout soit fixé lors du deuxième essai.

- Le système de crans sur les "demi-rotules" est à revoir. Il est prévu que les prochaines soient fabriquées avec des formes trapézoïdales plutôt que rectangulaires.

- Si l'on positionne l'arceau à la verticale, sur un lit où sont fixées des barrières de protection (un lit électrique par exemple), la taille des articulations peut être gênante : la barrière frotte plus ou moins fort sur l'arceau selon son sens. Au moment de le retirer il est possible qu'il touche la personne si l'on n'est pas suffisamment attentif.

- Penser à mettre une sorte de "buttée" au bout de chaque vis afin d'éviter que le boulon "papillon" et la rondelle ne se décrochent de la vis et ne tombent.

Le prototype en aluminium - deuxième essai (29/06/17)

Bilan à l'équipe des différents essais après le premier montage du prototype en aluminium.

Afin d'éviter que l'ensemble ne bouge, renforcement de l'aide technique avec de fines fixations (vis à tête fendues) sur chaque supports en plastique PLA (coupe des morceaux de vis dépassant pour éviter toutes blessures) et mise en place d'écrous auto-bloquant (ou contre-écrous) pour éviter que le boulon "papillon" et la rondelles ne chutent lors du desserrage.

Temps de travail pour finaliser le prototype

- Perçage des supports 3D, montage des fixations (et collage), coupe des morceaux de vis dépassant du prototype, mise en place des contre-écrous > environ 2h15

- Retouche sur la partie conception 3D > environ ?????

A noter que lors du perçage des supports 3D, pour empêcher que l'ensemble ne bouge ou ne se désolidarise, l'épaisseur du plastique d'une des pièces s'est fendue.

Conclusion

Les dernières petites modifications permettent de solidifier le tout et offrent des tests concluants. Il est apte à la fabrication définitive ! :-D

Réalisation de l'Arceau de Voyage - Projet final (06/07/17)

Bilan à l'équipe des différents essais effectués tout au long de la semaine précédente. La personne accompagnatrice lors du voyage a testé le prototype et ne souhaite apporter aucune modification. Il peut donc être validé de façon définitive ! :-D

- Arceau en aluminium :

- Dimensions globales : Longueur 47,9cm ; Largeur 28,5cm ; Épaisseur 5,5cm

- Longueur totalement déplié 106cm

- Poids : environ 520g

- Achat du matériel nécessaire à la réalisation du projet final (voir 5.4.1 Caractéristiques et matériel de fabrication). La couleur choisie pour les supports 3D du projet final est le noir.

- Paramétrage de l'imprimante 3D (voir 5.4.2 Paramètres nécessaires à l'impression des supports 3D pour la fabrication). Ne pas oublier de remplacer le type de plastique PLA par de l'ABS car ce dernier est plus robuste !

- Fabrication de l'Arceau de Voyage (voir 5.4.3 Temps de travail : conception et réalisation et 5.6.1 Temps de travail pour finaliser le prototype).

- Paramétrage de l'imprimante > ???

- Création avec une imprimante pour tous les supports 3D > 32 heures

- Préparation des supports (ponçage), assemblage, perçage, visserie, collage > ???

- Finitions > ???

Matériel et Budget global

Achat du matériel à Leroy Merlin (excepté les supports 3D)

20,74 euros - hors colle ! :-)

- 4 Tubes en aluminium de 1 mètre chacun - Diamètre 10mm : 10,60€ le tout (2,65€ l'unité)

- 16 Supports en plastique fabriqués avec une imprimante 3D environ 256g : 5,20€ les seize (plastique à acheter sur divers sites Internet spécialisés dans l'impression 3D)

- Le "L" fait approximativement 18g, on fait donc 55 pièces avec une bobine de 1000g

- La "demi-rotule" fait approximativement 16g, on fait donc 62 pièces avec une bobine de 1000g

- Le "T" fait approximativement 14g, on fait donc 71 pièces avec une bobine de 1000g

- Quincaillerie : environ 4,94€ le tout

- En vrac : 4 vis de 65mm de longueur ; 4 rondelles ; 4 écrous tous de diamètre 6mm : 0,96€ le tout

- Un sachet de 10 boulons "papillon" de diamètre 6mm à 3,70€ : 1,48€ les 4

- Un sachet de 30 vis à tête fendue de diamètre 2mm et avec une longueur de 20mm à 3,18€ : 2,50 € les 24

- Colle

Visualisation du projet final en situation

Liens utiles à la fabrication de l'Arceau de voyage

Cliquer ci-dessous pour avoir les fichiers pdf et avoir une meilleure visibilité

Instruction de montage : Arceau de voyage vue éclatée

Instruction de montage : Arceau de voyage vue monté