Différences entre versions de « Projets:Contrôleur Plateau Chauffant »

(→Equipe) |

|||

| (52 versions intermédiaires par 4 utilisateurs non affichées) | |||

| Ligne 1 : | Ligne 1 : | ||

| + | {{Infobox projet | ||

| + | |Image principale=Power Dessus.jpg | ||

| + | |Description=Réaliser un relais électronique pour contrôler la chauffe d'un plateau chauffant. | ||

| + | |Porteur de projet=Elektron | ||

| + | |Contributeurs=Elektron | ||

| + | |Fabmanager=Delphine | ||

| + | |Référent documentation=Elektron | ||

| + | |Catégorie de handicap=Hors handicap | ||

| + | |Etat d'avancement=Réalisés | ||

| + | |Statut de la documentation=Complète | ||

| + | |Relecture de la documentation=Non vérifiée | ||

| + | |Techniques=soudure, électronique | ||

| + | |Coût matériel=Moins de 50 euros | ||

| + | |Niveau=Facile | ||

| + | |Licence=by-sa | ||

| + | |Projet date=2018-04-29 | ||

| + | |Nom humanlab=Humanlab_MHK | ||

| + | }} | ||

| + | |||

==Description du projet== | ==Description du projet== | ||

| Ligne 5 : | Ligne 24 : | ||

==Cahier des charges== | ==Cahier des charges== | ||

| − | Réalisation simple | + | *Réalisation simple |

| − | Faible coût de revient | + | *Faible coût de revient |

| − | Robuste | + | *Robuste |

| − | 12/15v (24v par modification de 3 résistances) | + | *12/15v (24v par modification de 3 résistances) |

| − | 20 A en continu | + | *20 A en continu |

| − | 40 A avec un ventilateur ou un plus grand refroidisseur | + | *40 A avec un ventilateur ou un plus grand refroidisseur |

| − | Connexions sur bornes à visser | + | *Connexions sur bornes à visser |

| − | Entrée compatible avec la sortie prévue pour "Bed" | + | *Entrée compatible avec la sortie prévue pour "Bed" |

| − | Trous de fixations. | + | *Trous de fixations. Entre-Axes 43.20 x 71.10 |

==Analyse de l'existant== | ==Analyse de l'existant== | ||

| + | |||

| + | Pas d'existant, juste des vieilles cartes électronique sur lesquelles j'ai récupéré quelques pièces (radiateur, kit d'isolation, résistance, opto-coupleur, bornier à vis par exemple). | ||

==Equipe== | ==Equipe== | ||

| − | Christian Fromentin | + | *Christian Fromentin |

==Matériel nécessaire== | ==Matériel nécessaire== | ||

| + | *Plaque CI DF de 82x53mm | ||

| + | *Radiateur 12x35x22mm | ||

| + | *1 vis de 2.5x15mm | ||

| + | *1 rondelle isolante 5x2.5x0.6mm | ||

| + | *2 MOSFET N, IRFZ44N | ||

| + | *2 kits isolation pour TO220 | ||

| + | *1 diode Zener 13v 1.2w | ||

| + | *2 borniers à vis pour PCB, deux ou trois bornes (pas 10.16mm) | ||

| + | *1 bornier à vis pour PCB (pas 5.08mm), deux bornes | ||

| + | *1 condensateur 220µf 25V | ||

| + | |||

| + | |||

| + | *1 diode LED Rouge 5mm | ||

| + | *1 diode LED Rouge CMS | ||

| + | *1 diode LED Verte CMS | ||

| + | *1 opto-Coupleur, PC817N | ||

| + | |||

| + | |||

| + | *1 résistance de 750 ohms, 1.4w | ||

| + | *1 résistance de 4.7 ohms, 1.4w | ||

| + | *1 résistance de 1k ohms, CMS | ||

| + | *1 résistance de 1.2k ohms, CMS | ||

| + | |||

| + | |||

| + | '''Version 12/15v :''' | ||

| + | *1 résistance de 22 ohms, 1.4w | ||

| + | *2 résistances de 2k ohms, CMS | ||

| + | |||

| + | '''Version 24v :''' | ||

| + | |||

| + | *1 résistance de 120 ohms, 1.4w | ||

| + | *2 résistances de 3.9k ohms, CMS | ||

==Outils nécessaires== | ==Outils nécessaires== | ||

| + | Outils nécessaires à la réalisation de PCB double face. | ||

| + | |||

| + | (développement Typon, gravure Cuivre et perçage époxy). | ||

| + | |||

| + | ==Résultats des tests sur charge ohmique (Lampe basse tension 12v 75w)== | ||

| + | |||

| + | La résistance interne est de : 0.014 ohms | ||

| + | |||

| + | Mesures en charge sous 15 volts : | ||

| + | |||

| + | *'''Courant 15 A''' | ||

| + | perte dans le circuit : 0.21 volts ; soit : 3.15 watts. | ||

| + | |||

| + | *'''Courant 20 A''' | ||

| + | perte dans le circuit : 0.28 volts ; soit : 5.6 watts. | ||

| + | |||

| + | *'''Courant 30 A''' | ||

| + | perte dans le circuit : 0.42 volts ; soit : 12.6 watts. ''Ventilateur obligatoire'' | ||

| + | |||

| + | *'''Courant 40 A''' | ||

| + | perte dans le circuit : 0.56 volts ; soit : 22.4 watts. ''Ventilateur obligatoire'' | ||

| + | |||

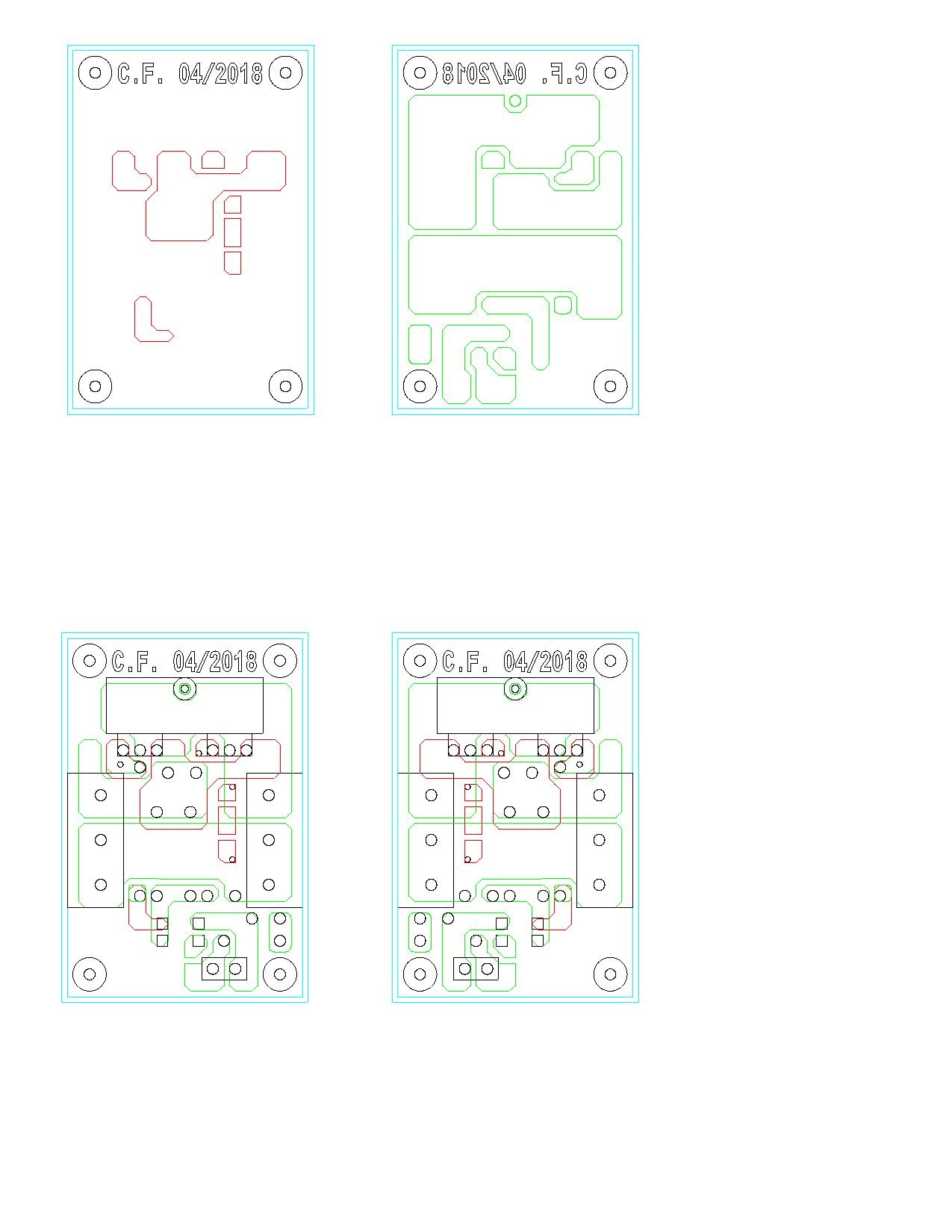

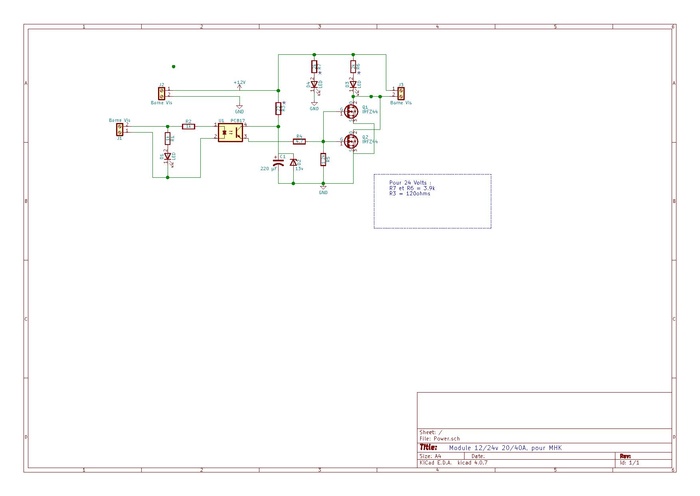

| + | ==Documents== | ||

| + | [[Media:Power PCB.pdf|Télécharger ou visualiser le pdf du PCB]] | ||

| + | [[Media:Power SCH.pdf|ou du schéma]] | ||

| + | |||

| + | [[File:Power PCB.pdf|PCB]] | ||

| + | [[File:Power SCH.pdf|Légende|700px]] | ||

| + | |||

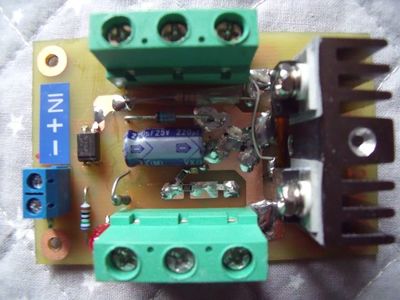

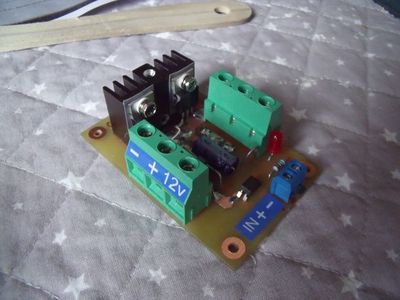

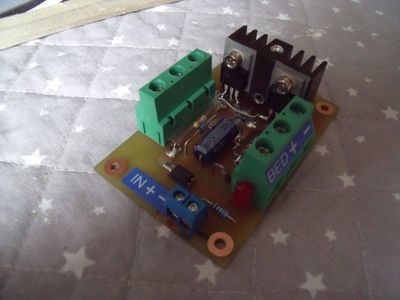

| + | ==Photos== | ||

| + | |||

| + | [[File:Power Dessous.jpg|400px|Dessous]] | ||

| + | [[File:Power Dessus.jpg|400px|Dessus]] | ||

| + | [[File:Power Cote Gauche.jpg|400px|Coté Gauche]] | ||

| + | [[File:Power Cote Droit.jpg|400px|Coté Droit]] | ||

| + | |||

| + | ==Informations Complémentaires== | ||

| + | |||

| + | *Elaboré rapidement, je n'ai pas réalisé de typon ou de sortie gerber. | ||

| + | *Pour faire les pistes sur le cuivre, j'utilise une machine à réaliser des découpes sur des feuilles plastiques adhésives. | ||

| + | *Une fois tracé, je colle la feuille sur le cuivre, sur les deux faces, et je place le tout dans un bocal avec un peu de perchlorure de fer. | ||

| + | *Je maintiens le tout à une température de 50° à 60° tout en remuant de temps en temps. | ||

| + | *Après 5 minutes, le circuit est gravé. | ||

| + | *Comme les perçages ne sont pas découpés dans le plastique, je colle une version papier sur les deux faces et je marque les trous à faire avec une pointe à tracer. | ||

| + | *Je perce ensuite à l'aide d'une mini perceuse, foret de 0.8mm et de 1.0 mm. Cette méthode me permet de me passer de l'étape UV. Elle est largement suffisante lorsque les pistes sont larges, comme c'est le cas ici. | ||

| + | *On pourrait aussi, afin de limiter les pertes dans le circuit, rajouter de l’étain sur les pistes chargées de véhiculer les courants forts. | ||

==Coût== | ==Coût== | ||

| + | *10€ | ||

| + | *Du temps | ||

| + | Bonne réalisation. | ||

[[Category:Projets]] | [[Category:Projets]] | ||

| + | [[Category:Réalisés]] | ||

| + | [[Category:Hors handicap]] | ||

Version actuelle datée du 12 juillet 2022 à 15:49

| Contrôleur Plateau Chauffant | |

|---|---|

| Informations | |

| Description | Réaliser un relais électronique pour contrôler la chauffe d'un plateau chauffant.

|

| Catégorie | Hors handicap |

| Etat d'avancement | Réalisés |

| Techniques | soudure, électronique |

| Durée de fabrication | |

| Coût matériel | Moins de 50 euros"Moins de 50 euros" n’est pas dans la liste (De 50 à 100 euros, De 100 à 200 euros, Plus de 200 euros, Moins de 10 euros, De 10 à 50 euros) de valeurs autorisées pour la propriété "A coût matériel". |

| Niveau | Facile |

| Licence | by-sa |

| Date de création | 2018-04-29 |

| Équipe | |

| Porteur de projet | Elektron |

| Contributeurs | Elektron |

| Fabmanager | Delphine |

| Référent documentation | Elektron |

| Nom humanlab | Humanlab_MHK |

| Documentation | |

| Statut de la documentation | Complète |

| Relecture de la documentation | Non vérifiée |

Description du projet

Réaliser un relais électronique pour contrôler la chauffe d'un plateau chauffant.

Cahier des charges

- Réalisation simple

- Faible coût de revient

- Robuste

- 12/15v (24v par modification de 3 résistances)

- 20 A en continu

- 40 A avec un ventilateur ou un plus grand refroidisseur

- Connexions sur bornes à visser

- Entrée compatible avec la sortie prévue pour "Bed"

- Trous de fixations. Entre-Axes 43.20 x 71.10

Analyse de l'existant

Pas d'existant, juste des vieilles cartes électronique sur lesquelles j'ai récupéré quelques pièces (radiateur, kit d'isolation, résistance, opto-coupleur, bornier à vis par exemple).

Equipe

- Christian Fromentin

Matériel nécessaire

- Plaque CI DF de 82x53mm

- Radiateur 12x35x22mm

- 1 vis de 2.5x15mm

- 1 rondelle isolante 5x2.5x0.6mm

- 2 MOSFET N, IRFZ44N

- 2 kits isolation pour TO220

- 1 diode Zener 13v 1.2w

- 2 borniers à vis pour PCB, deux ou trois bornes (pas 10.16mm)

- 1 bornier à vis pour PCB (pas 5.08mm), deux bornes

- 1 condensateur 220µf 25V

- 1 diode LED Rouge 5mm

- 1 diode LED Rouge CMS

- 1 diode LED Verte CMS

- 1 opto-Coupleur, PC817N

- 1 résistance de 750 ohms, 1.4w

- 1 résistance de 4.7 ohms, 1.4w

- 1 résistance de 1k ohms, CMS

- 1 résistance de 1.2k ohms, CMS

Version 12/15v :

- 1 résistance de 22 ohms, 1.4w

- 2 résistances de 2k ohms, CMS

Version 24v :

- 1 résistance de 120 ohms, 1.4w

- 2 résistances de 3.9k ohms, CMS

Outils nécessaires

Outils nécessaires à la réalisation de PCB double face.

(développement Typon, gravure Cuivre et perçage époxy).

Résultats des tests sur charge ohmique (Lampe basse tension 12v 75w)

La résistance interne est de : 0.014 ohms

Mesures en charge sous 15 volts :

- Courant 15 A

perte dans le circuit : 0.21 volts ; soit : 3.15 watts.

- Courant 20 A

perte dans le circuit : 0.28 volts ; soit : 5.6 watts.

- Courant 30 A

perte dans le circuit : 0.42 volts ; soit : 12.6 watts. Ventilateur obligatoire

- Courant 40 A

perte dans le circuit : 0.56 volts ; soit : 22.4 watts. Ventilateur obligatoire

Documents

Télécharger ou visualiser le pdf du PCB ou du schéma

Photos

Informations Complémentaires

- Elaboré rapidement, je n'ai pas réalisé de typon ou de sortie gerber.

- Pour faire les pistes sur le cuivre, j'utilise une machine à réaliser des découpes sur des feuilles plastiques adhésives.

- Une fois tracé, je colle la feuille sur le cuivre, sur les deux faces, et je place le tout dans un bocal avec un peu de perchlorure de fer.

- Je maintiens le tout à une température de 50° à 60° tout en remuant de temps en temps.

- Après 5 minutes, le circuit est gravé.

- Comme les perçages ne sont pas découpés dans le plastique, je colle une version papier sur les deux faces et je marque les trous à faire avec une pointe à tracer.

- Je perce ensuite à l'aide d'une mini perceuse, foret de 0.8mm et de 1.0 mm. Cette méthode me permet de me passer de l'étape UV. Elle est largement suffisante lorsque les pistes sont larges, comme c'est le cas ici.

- On pourrait aussi, afin de limiter les pertes dans le circuit, rajouter de l’étain sur les pistes chargées de véhiculer les courants forts.

Coût

- 10€

- Du temps

Bonne réalisation.